Efectele hidroxipropilului metilceluloză (HPMC) asupra proprietăților de procesare a aluatului congelat și a mecanismelor conexe

Îmbunătățirea proprietăților de procesare a aluatului congelat are o anumită semnificație practică pentru realizarea producției pe scară largă de pâine aburită convenabilă de înaltă calitate. În acest studiu, un nou tip de coloid hidrofil (hidroxipropil metilceluloză, Yang, MC) a fost aplicat la aluatul congelat. Efectele de 0,5%, 1%, 2%) asupra proprietăților de procesare ale aluatului congelat și calitatea pâinii aburite au fost evaluate pentru a evalua efectul de îmbunătățire al HPMC. Influență asupra structurii și proprietăților componentelor (gluten de grâu, amidon de grâu și drojdie).

Rezultatele experimentale ale farinalalității și întinderii au arătat că adăugarea de HPMC a îmbunătățit proprietățile de procesare ale aluatului, iar rezultatele dinamice ale scanării frecvenței au arătat că viscoelasticitatea aluatului adăugată cu HPMC în perioada de congelare s -a schimbat puțin, iar structura rețelei de aluat a rămas relativ stabilă. În plus, în comparație cu grupul de control, volumul specific și elasticitatea pâinii aburite au fost îmbunătățite, iar duritatea a fost redusă după ce aluatul înghețat adăugat cu 2% HPMC a fost înghețat timp de 60 de zile.

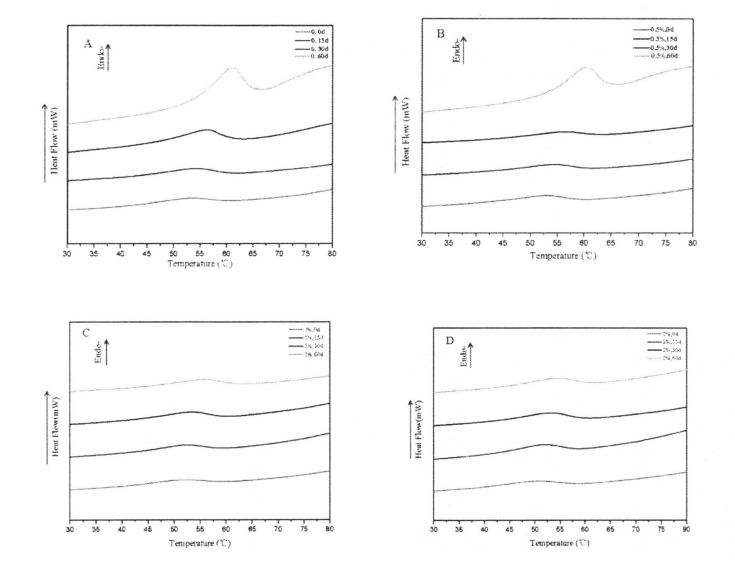

Glutenul de grâu este baza materială pentru formarea structurii rețelei de aluat. Experimentele au descoperit că adăugarea de I-EPMC a redus ruperea legăturilor YD și disulfură între proteinele cu gluten de grâu în timpul depozitării congelate. În plus, rezultatele rezonanței magnetice nucleare cu câmp scăzut și scanarea diferențială a fenomenelor de tranziție și recristalizare a stării apei sunt limitate, iar conținutul de apă congelabilă în aluat este redus, suprimând astfel efectul creșterii cristalului de gheață asupra microstructurii glutenului și a conformației sale spațiale. Microscopul electronic de scanare a arătat intuitiv că adăugarea de HPMC ar putea menține stabilitatea structurii rețelei de gluten.

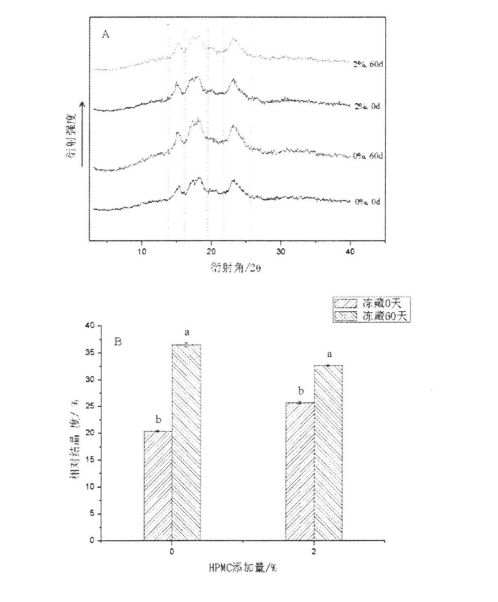

Amidonul este cea mai abundentă chestiune uscată din aluat, iar schimbările din structura sa vor afecta direct caracteristicile de gelatinizare și calitatea produsului final. X. Rezultatele difracției cu raze X și DSC au arătat că cristalinitatea relativă a amidonului a crescut și entalpia de gelatinizare a crescut după depozitarea congelată. Odată cu prelungirea timpului de depozitare congelat, puterea de umflare a amidonului fără adăugarea HPMC a scăzut treptat, în timp ce caracteristicile de gelatinizare a amidonului (vâscozitate maximă, vâscozitate minimă, vâscozitate finală, valoare de descompunere și valoare de retrogradare) au crescut semnificativ; În timpul de depozitare, în comparație cu grupul de control, odată cu creșterea adaosului HPMC, modificările structurii cristalului de amidon și proprietățile de gelatinizare au scăzut treptat.

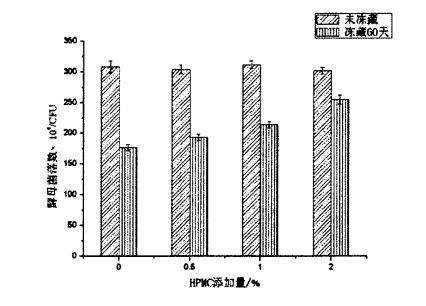

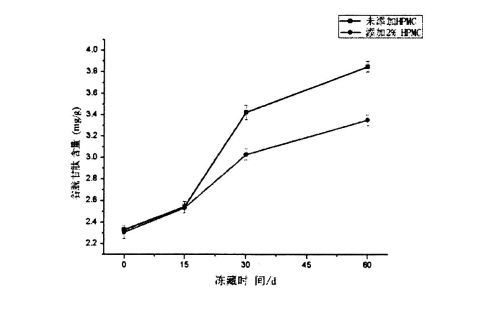

Activitatea de producție de gaze de fermentare a drojdiei are o influență importantă asupra calității produselor cu făină fermentate. Prin experimente, s -a constatat că, în comparație cu grupul de control, adăugarea de HPMC ar putea menține mai bine activitatea de fermentare a drojdiei și poate reduce rata de creștere a conținutului de glutation redus extracelular după 60 de zile de îngheț și într -un anumit interval, efectul protector al HPMC a fost corelat pozitiv cu cantitatea de adăugare.

Rezultatele au indicat că HPMC ar putea fi adăugat la aluatul congelat ca un nou tip de crioprotectant pentru a -și îmbunătăți proprietățile de procesare și calitatea pâinii aburite.

Cuvinte cheie: pâine aburită; aluat congelat; hidroxipropil metilceluloză; gluten de grâu; amidon de grâu; drojdie.

Cuprins

Capitolul 1 Prefață ………………………………………………………………………………………………………………………… 1

1.1 Starea actuală a cercetării la domiciliu și în străinătate …………………………………………………………………………………………………………………………

1.1.1 Introducere în mansuiqi ………………………………………………………………………………………… 1

1.1.2 Starea de cercetare a chiflelor aburite …………………………………………………………………………………………………………………………………………………………………… . ………… 1

1.1.3 Introducere aluat congelat ……………………………………………………………………………………………… 2

1.1.4 Probleme și provocări ale aluatului înghețat ……………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………

1.1.5 Starea de cercetare a aluatului congelat …………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………… ........................................... 4

1.1.6 Aplicarea hidrocolizilor în îmbunătățirea calității aluatului congelat ………………… .5

1.1.7 hidroxipropil metil celuloză (hidroxipropil metil celuloză, I-IPMC) ………. 5

112 Scopul și semnificația studiului ........................................................................... 6. 6

1.3 Conținutul principal al studiului ………………………………………………………………………………………… 7

Capitolul 2 Efectele adăugării HPMC asupra proprietăților de procesare ale aluatului congelat și calitatea pâinii aburite ………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………

2.1 Introduction ...................................................................................................................................... 8

2.2 Materiale și metode experimentale ………………………………………………………………………………… 8

2.2.1 Materiale experimentale ……………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………us

2.2.2 Instrumente și echipamente experimentale ………………………………………………………………………… 8

2.2.3 Metode experimentale ………………………………………………………………………………………………………………… 9

2.3 Rezultate experimentale și discuții …………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………… 11

2.3.1 Indicele componentelor de bază ale făinii de grâu ……………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………

2.3.2 Efectul adăugării HPMC asupra proprietăților farinacee ale aluatului ………………… .11

2.3.3 Efectul adăugării HPMC asupra proprietăților de tracțiune ale aluatului ………………………… 12

2.3.4 Efectul adăugării HPMC și a timpului de îngheț asupra proprietăților reologice ale aluatului ……………………………. ……………………………………………………………………………………………………………………… .15

2.3.5 Effects of HPMC addition amount and freezing storage time on the freezable water content (GW) in frozen dough………… ……………………………………………………………………………………15

2.3.6 The effect of HPMC addition and freezing time on the quality of steamed bread………………………………………………………………………………………………………………………………………18

2.4 Rezumatul capitolului ………………………………………………………………………………………………………………………… 21

Chapter 3 Effects of HPMC addition on the structure and properties of wheat gluten protein under freezing conditions………………………………………………………………………………………...................24

3.1 Introducere ………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………… reușță

3.2.1 Materiale experimentale ………………………………………………………………………………………………………………………………………………………………………………………………… 25

3.2.2 Aparat experimental ……………………………………………………………………………………………………… 25

3.2.3 Reactivi experimentali ……………………………………………………………………………………. ……………… 25

3.2.4 Metode experimentale …………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………… 25

3. Rezultate și discuții …………………………………………………………………………………………………………………………………………………………………………………………………………………………… 29

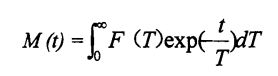

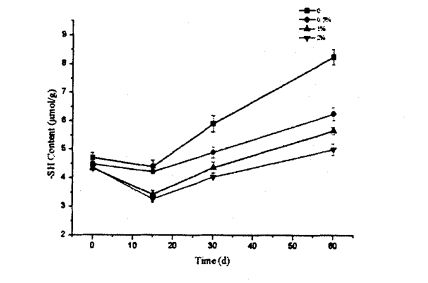

3.3.1 The effect of HPMC addition and freezing time on the rheological properties of wet gluten mass………………………………………………………………………………………………………………………….29

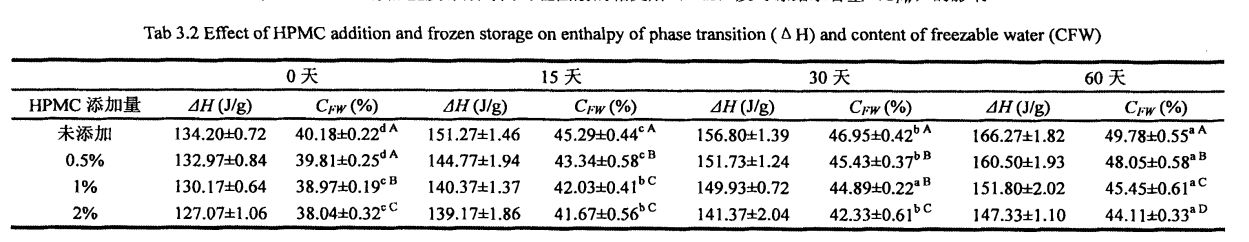

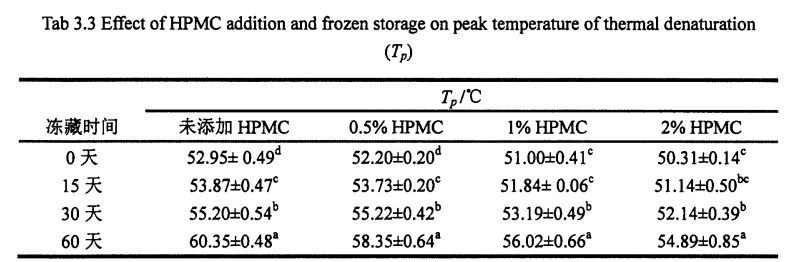

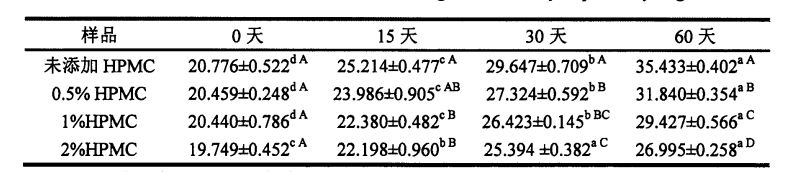

3.3.2 Efectul adăugării cantității de HPMC și a timpului de depozitare a înghețului pe conținutul de umiditate înghețat (CFW) și stabilitatea termică …………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………… 30

3.3.3 Efectele cantității de adăugare HPMC și a timpului de depozitare a înghețului pe conținutul de sulfhidril gratuit (nava C) ……………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………. . 34

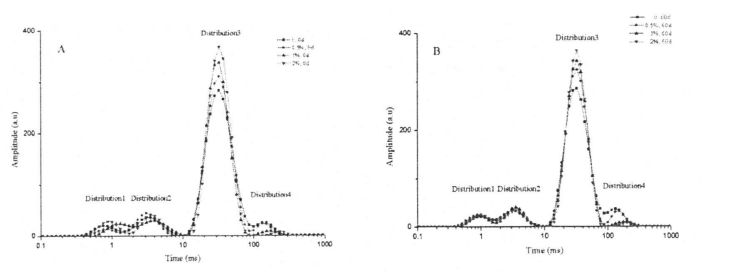

3.3.4 Efectele cantității de adăugare a HPMC și a timpului de depozitare a înghețului pe timpul de relaxare transversală (N) al masei de gluten umed ……………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………

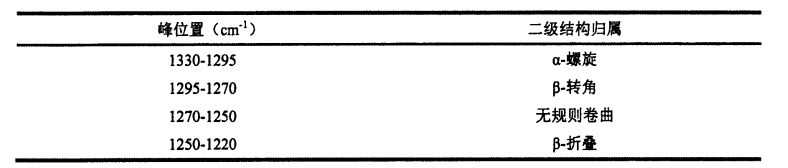

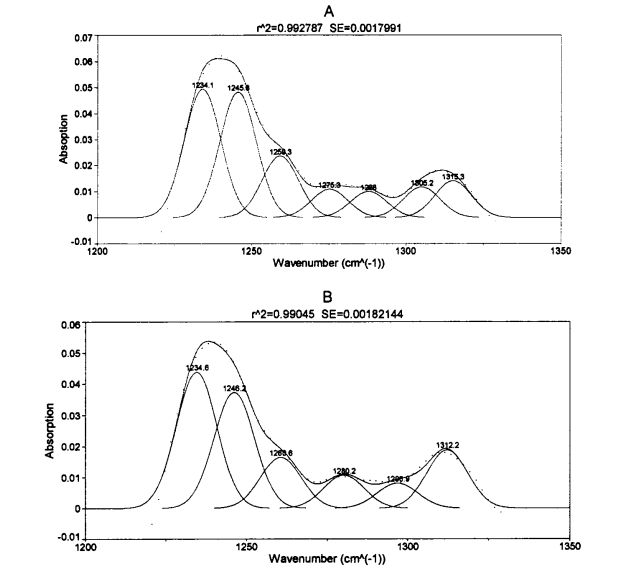

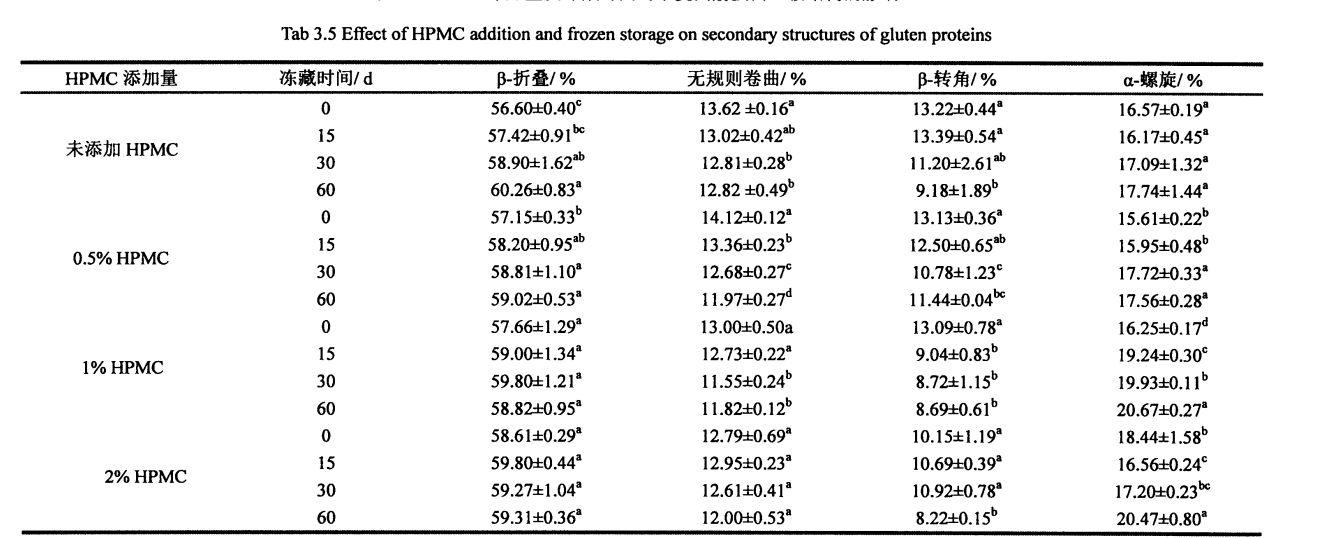

3.3.5 Effects of HPMC addition amount and freezing storage time on the secondary structure of gluten………………………………………………………………………………………………………………….37

3.3.6 Effects of FIPMC addition amount and freezing time on the surface hydrophobicity of gluten protein…………………………………………………………………………………………………………………… 41

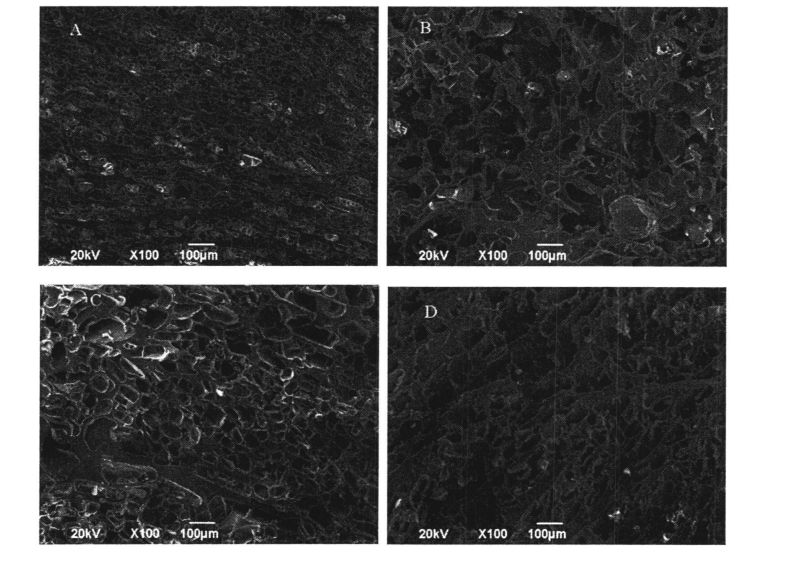

3.3.7 Effects of HPMC addition amount and freezing storage time on the micro-network structure of gluten………………………………………………………………………………………………………………….42

3.4 Rezumatul capitolului …………………………………………………………………………………………………………………… 43

Chapter 4 Effects of HPMC addition on starch structure and properties under frozen storage conditions………………………………………………………………………………………………………………………… 44

4.1 Introduction .............................................................................................................................. . 44

4.2 Materiale și metode experimentale ……………………………………………………………………………. 45

4.2.1 Materiale experimentale …………………………………………………………………………………………………………… .45

4.2.2 Aparat experimental ………………………………………………………………………………………………………… 45

4.2.3 Experimental method ................................................................................................................45

4.3 Analiză și discuții ………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………… 48

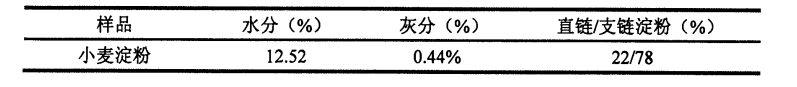

4.3.1 Conținutul componentelor de bază ale amidonului de grâu ……………………………………………………………. 48

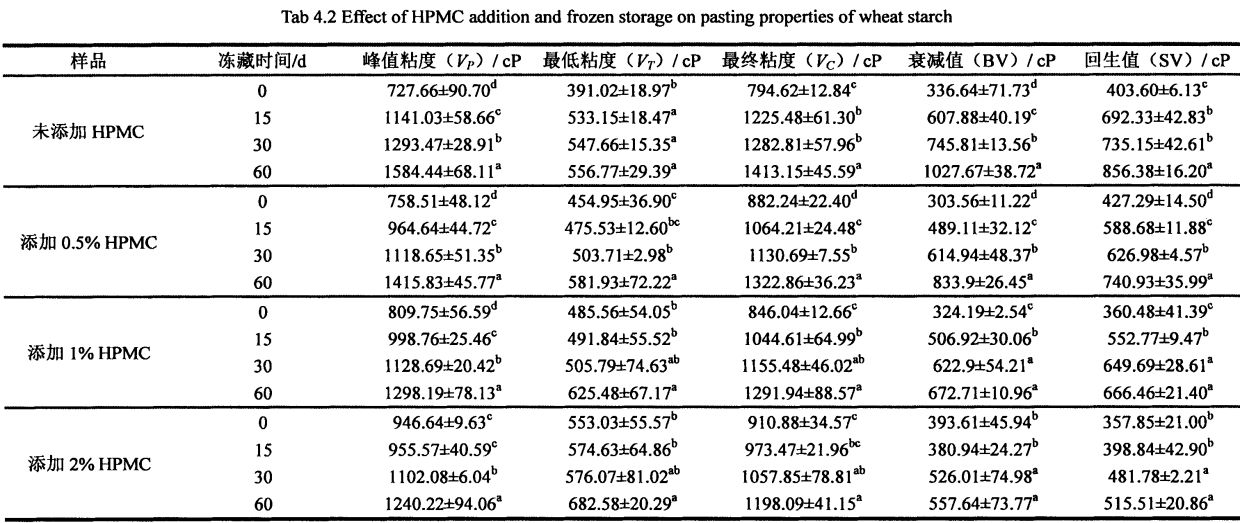

4.3.2 Effects of I-IPMC addition amount and frozen storage time on the gelatinization characteristics of wheat starch……………………………………………………………………………………………….48

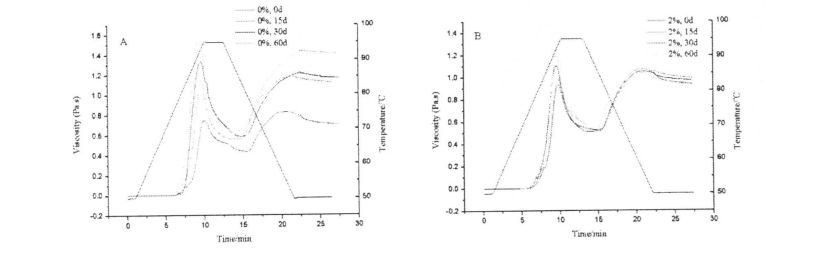

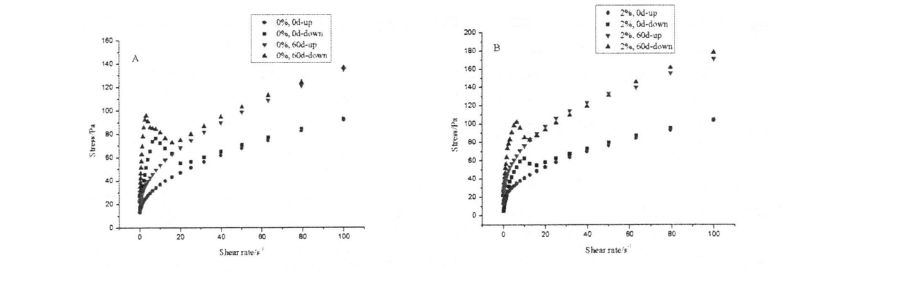

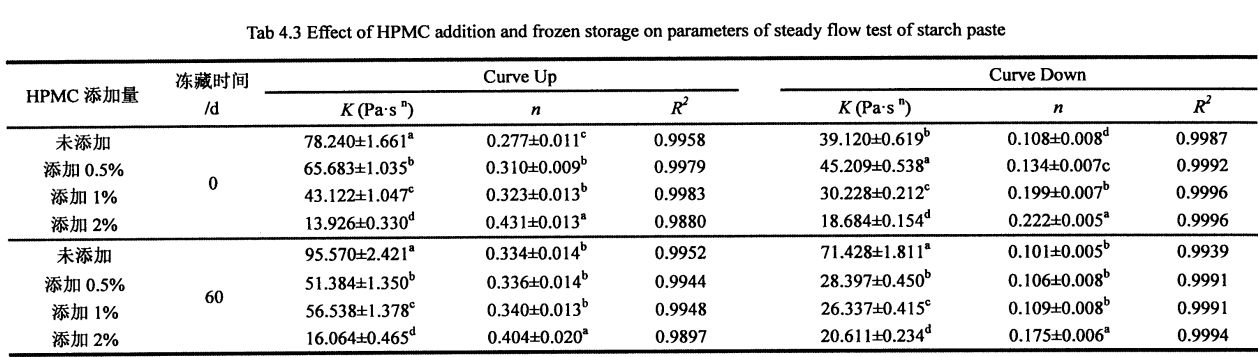

4.3.3 Effects of HPMC addition and freezing storage time on the shear viscosity of starch paste………………………………………………………………………………………………………………………………………. 52

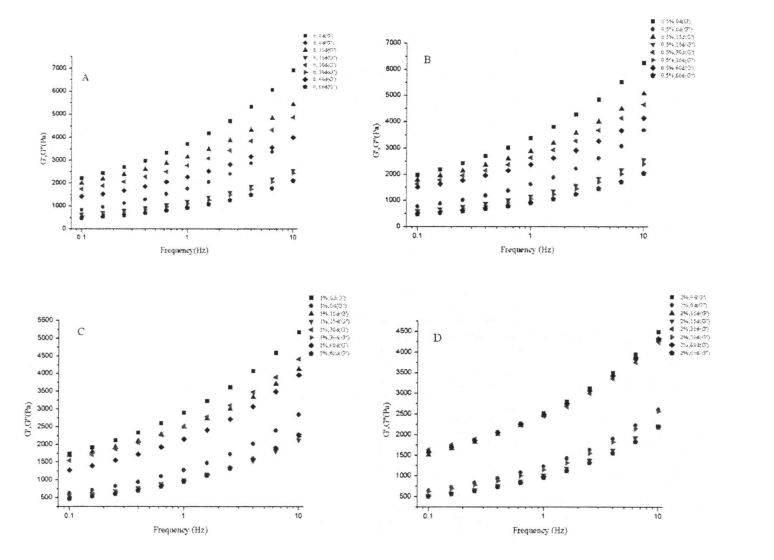

4.3.4 Effects of HPMC addition amount and frozen storage time on dynamic viscoelasticity of starch paste………………………………………………………………………………………………….55

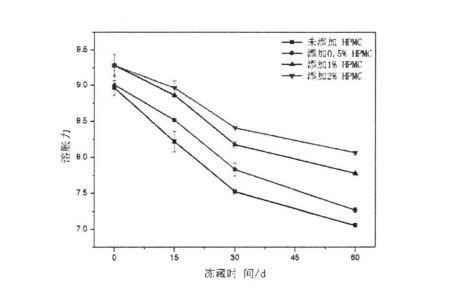

4.3.5 Influence of HPMC addition amount and frozen storage time on starch swelling ability……………………………………………………………………………………………………………………………………….56

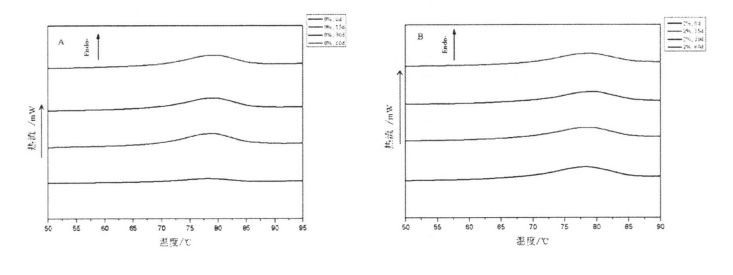

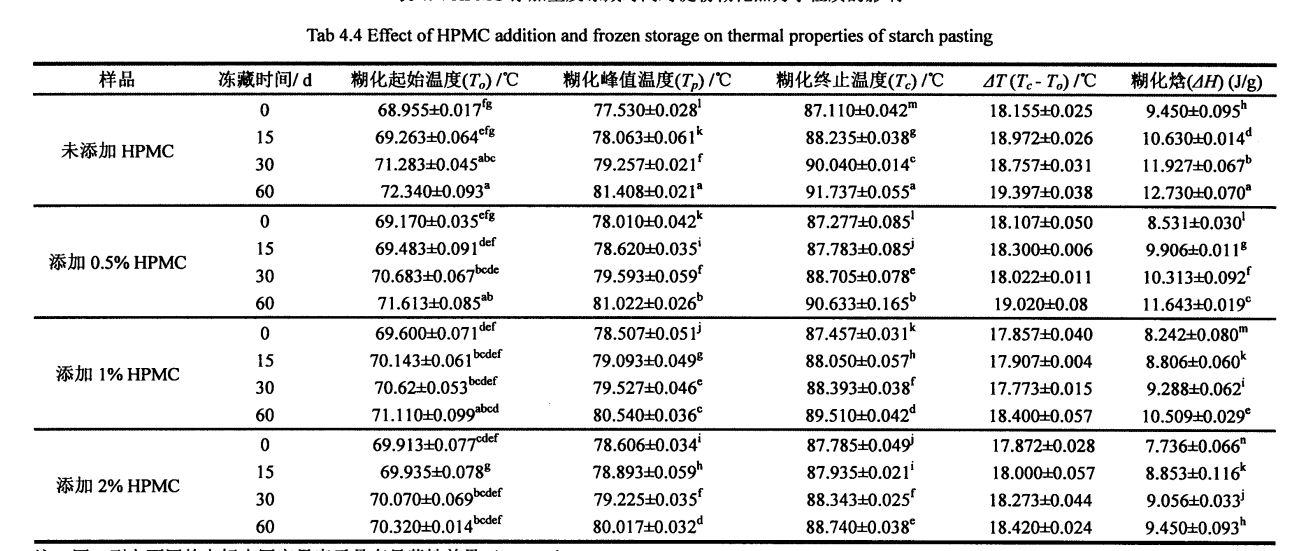

4.3.6 Effects of I-IPMC addition amount and frozen storage time on the thermodynamic properties of starch ………………………………………………………………………………………………………. . 57

4.3.7 Effects of HPMC addition amount and freezing storage time on the relative crystallinity of starch……………………………………………………………………………………………………………….59

4.4 Rezumatul capitolului …………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………… 6 1

Chapter 5 Effects of HPMC addition on yeast survival rate and fermentation activity under frozen storage conditions………………………………………………………………………………………………. . 62

5.1introducere …………………………………………………………………………………………………………………………………… 62

5.2 Materiale și metode ……………………………………………………………………………………………………………………………………………………………………………………………… 62

5.2.1 Materiale și instrumente experimentale ....................................................................... 62

5.2.2 Metode experimentale. . . . . …………………………………………………………………………………. 63

5.3 Rezultate și discuții ………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………… 64

5.3.1 The effect of HPMC addition and freezing time on the proofing height of dough…………………………………………………………………………………………………………………………… 64

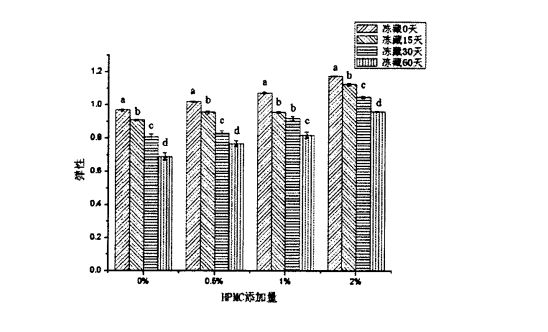

5.3.2 Effects of HPMC addition amount and freezing time on yeast survival rate…………………………………………………………………………………………………………………………………………65

5.3.3 The effect of adding amount of HPMC and freezing time on the content of glutathione in dough……………………………………………………………………………………………………………66. -

5.4 Rezumatul capitolului …………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………… 67

Capitolul 6 Concluzii și perspective ……………………………………………………………………………………………… 68

6.1 Concluzie …………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………… 68

6.2 Perspective ………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………… 68

Lista ilustrațiilor

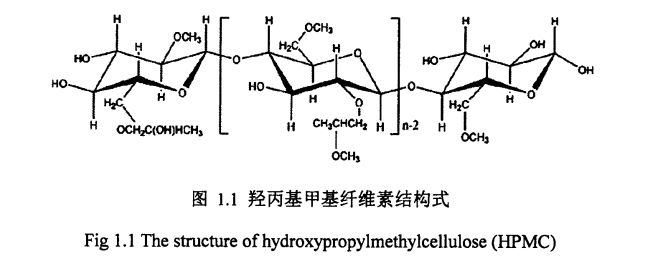

Figura 1.1 Formula structurală a hidroxipropilului metilceluloză …………………………. . 6

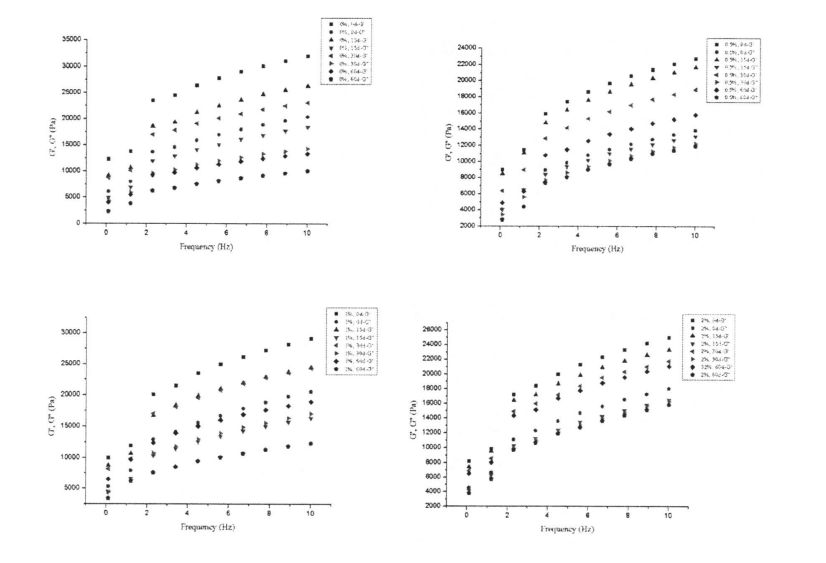

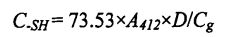

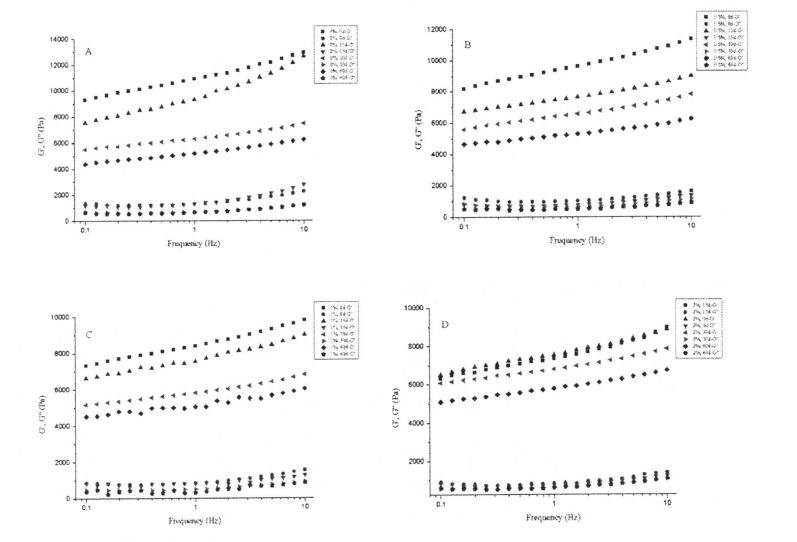

Figure 2.1 The effect of HPMC addition on the rheological properties of frozen dough…………………………………………………………………………………………………………………………………….. 15

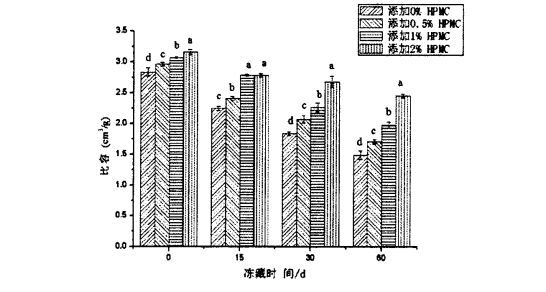

Figure 2.2 Effects of HPMC addition and freezing time on specific volume of steamed bread……………………………………………………………………………………………………………………………………... 18

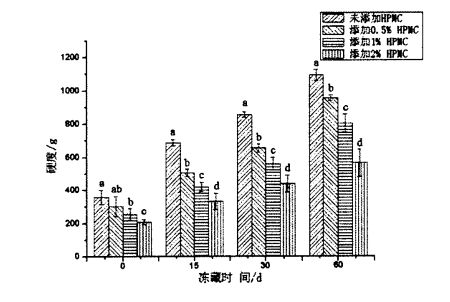

Figure 2.3 The effect of HPMC addition and freezing time on the hardness of steamed bread……………………………………………………………………………………………………………………………………... 19

Figure 2.4 The effect of HPMC addition and freezing time on the elasticity of steamed bread………………………………………………………………………………………………………………………………. . 20

Figura 3.1 Efectul adăugării HPMC și a timpului de îngheț asupra proprietăților reologice ale glutenului umed ………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………. 30

Figure 3.2 Effects of HPMC addition and freezing time on the thermodynamic properties of wheat gluten………………………………………………………………………………………………………………. . 34

Figure 3.3 Effects of HPMC addition and freezing time on free sulfhydryl content of wheat gluten……………………………………………………………………………………………………………………………... . 35

Figura 3.4 Efectele cantității de adăugare HPMC și a timpului de depozitare a înghețului pe distribuția timpului de relaxare transversală (N) a glutenului umed ……………………………………………………………………… 36

Figure 3.5 Wheat gluten protein infrared spectrum of the amide III band after deconvolution and second derivative fitting………………………………………………………………………... 38

Figura 3.6 Ilustrație …………………………………………………………………………………………………………………… .39

Figure 3.7 The effect of HPMC addition and freezing time on the microscopic gluten network structure…………………………………………………………………………………………………………... . 43

Figura 4.1 Curba caracteristică a gelatinizării amidonului …………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………… 51

Figura 4.2 Tixotropia fluidului de pastă de amidon ……………………………………………………………………………. 52

Figure 4.3 Effects of adding amount of MC and freezing time on the viscoelasticity of starch paste……………………………………………………………………………………………………………………... . 57

Figure 4.4 The effect of HPMC addition and freezing storage time on starch swelling ability……………………………………………………………………………………………………………………………………... 59

Figure 4.5 Effects of HPMC addition and freezing storage time on the thermodynamic properties of starch…………………………………………………………………………………………………………. . 59

FIGURA 4.6 EFECTELE ADAUTĂRII HPMC și TIMPUL DE STOCARE DE ÎNCĂRCARE PE PROPRIETĂȚILE XRD OF AMIRCH ………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………….

Figure 5.1 The effect of HPMC addition and freezing time on the proofing height of dough…………………………………………………………………………………………………………………………………... 66

Figure 5.2 The effect of HPMC addition and freezing time on the yeast survival rate…………………………………………………………………………………………………………………………………... . 67

Figure 5.3 Microscopic observation of yeast (microscopic examination) …………………………………………………………………………………………………………………………. 68

Figure 5.4 The effect of HPMC addition and freezing time on glutathione (GSH) content…………………………………………………………………………………………………………………………………... 68

Lista de formulare

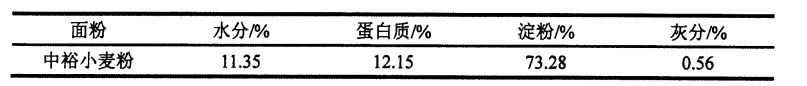

Tabelul 2.1 Conținutul de ingredient de bază al făinii de grâu ………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………… 11

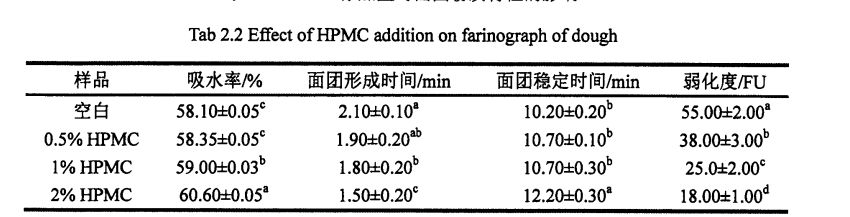

Tabelul 2.2 Efectul adăugării I-IPMC asupra proprietăților farinacee ale aluatului …………… 11

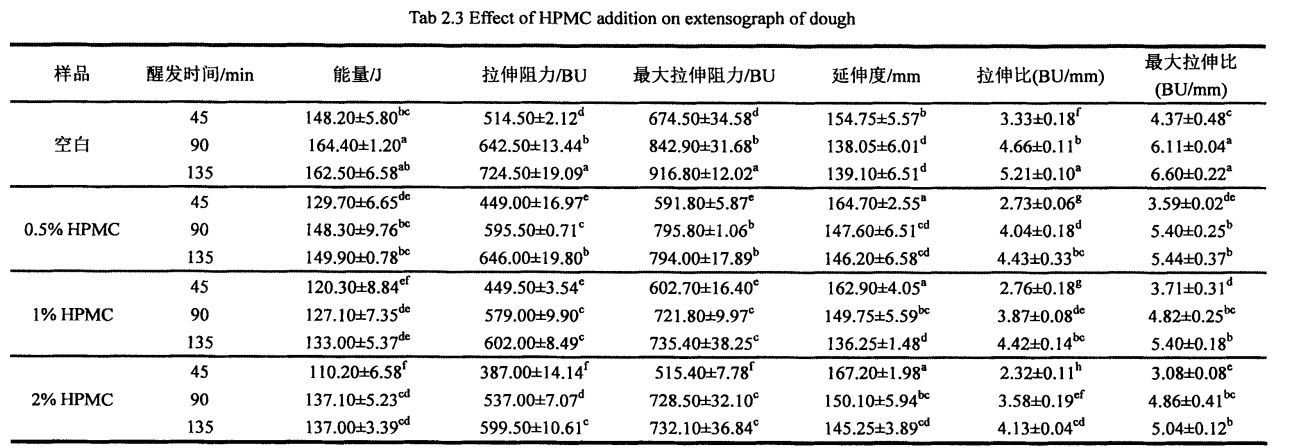

Tabelul 2.3 Efectul adăugării I-IPMC asupra proprietăților de tracțiune a aluatului …………………………………… .14

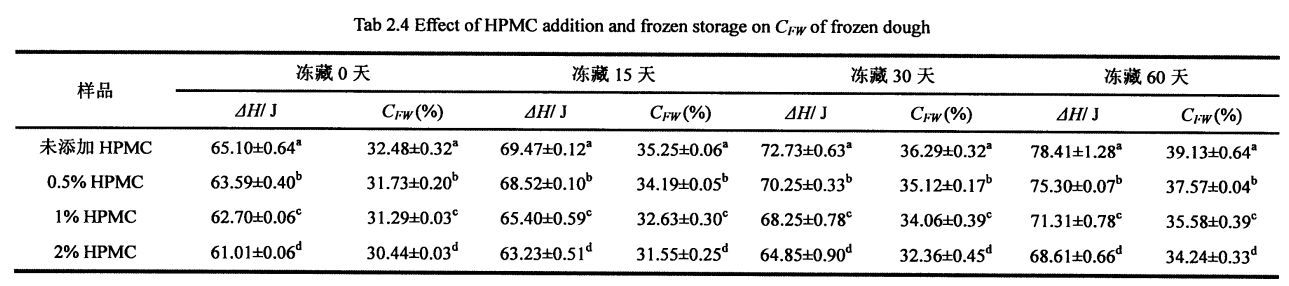

Table 2.4 The effect of I-IPMC addition amount and freezing time on the freezable water content (CF work) of frozen dough………………………………………………………………………………………….17

Tabelul 2.5 Efectele cantității de adăugare I-IPMC și a timpului de depozitare a înghețului pe proprietățile texturii pâinii aburite ……………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………

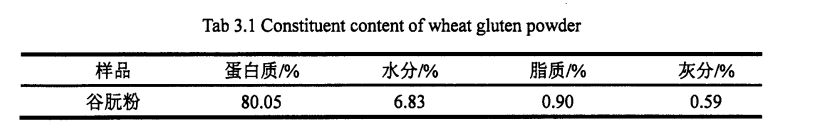

Tabelul 3.1 Conținutul ingredientelor de bază în gluten ……………………………………………………………… .25

Tabelul 3.2 Efectele cantității de adăugare I-IPMC și a timpului de depozitare a înghețului pe entalpia de tranziție de fază (YI IV) și conținutul de apă al congelatorului (chat) al glutenului umed ………………………. 31

Tabelul 3.3 Efectele cantității de adăugare HPMC și a timpului de depozitare a înghețului pe temperatura maximă (produsul) de denaturare termică a glutenului de grâu ……………………………………………………………………………………………………………………………………………………………………………………………………………………………………………… 33

Tabelul 3.4 Pozițiile de vârf ale structurilor secundare proteice și a misiunilor acestora ………… .37

Table 3.5 Effects of HPMC addition and freezing time on the secondary structure of wheat gluten…………………………………………………………………………………………………………………………………….40

Tabelul 3.6 Efectele adăugării I-IPMC și a timpului de depozitare la suprafață Hidrofobicitatea glutenului de grâu ……………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………. 41

Tabelul 4.1 Conținutul componentelor de bază ale amidonului de grâu ……………………………………………………… 49

Table 4.2 Effects of HPMC addition amount and frozen storage time on the gelatinization characteristics of wheat starch……………………………………………………………………………………………… 52

Tabelul 4.3 Efectele adăugării I-IPMC și a timpului de îngheț asupra vâscozității de forfecare a pastei de amidon de grâu ……………………………………………………………………………………………………………………………………………………………………………………………………………………………………………. 55

Table 4.4 Effects of I-IPMC addition amount and frozen storage time on the thermodynamic properties of starch gelatinization……………………………………………………………….60

Capitolul 1 Prefață

1.1 Starea de cercetare la domiciliu și în străinătate

1.1.1introducerea la pâinea aburită

Pâinea aburită se referă la mâncarea făcută din aluat după dovezi și aburire. Ca mâncare tradițională de paste chinezești, pâinea cu aburi are o istorie lungă și este cunoscută sub numele de „pâine orientală”. Deoarece produsul său finit este în formă emisferică sau alungită, moale de gust, delicioasă în gust și bogată în nutrienți [L], acesta a fost foarte popular în rândul publicului de mult timp. Este mâncarea de bază a țării noastre, în special a locuitorilor din nord. Consumul reprezintă aproximativ 2/3 din structura dietetică a produselor din nord și aproximativ 46% din structura dietetică a produselor de făină din țară [21].

1.1.2 Starea de cercetare a pâinii aburite

În prezent, cercetarea privind pâinea aburită se concentrează în principal pe următoarele aspecte:

1) Dezvoltarea de noi chifle cu aburi caracteristice. Prin inovația materiilor prime cu pâine aburită și prin adăugarea de substanțe active funcționale, s -au dezvoltat noi soiuri de pâine aburite, care au atât nutriție, cât și funcții. A stabilit standardul de evaluare pentru calitatea pâinii aburite cu cereale diverse prin analiza componentelor principale; Fu et a1. (2015) a adăugat Pomace de lămâie care conține fibre dietetice și polifenoli la pâine aburită și a evaluat activitatea antioxidantă a pâinii aburite; Hao & Beta (2012) a studiat branul de orz și semința de in (bogată în substanțe bioactive) procesul de producție de pâine aburită [5]; Shiau et a1. (2015) a evaluat efectul adăugării de fibre de pulpă de ananas pe proprietățile reologice aluat și calitatea pâinii aburite [6].

2) Cercetări privind prelucrarea și compunerea făinii speciale pentru pâinea aburită. Efectul proprietăților de făină asupra calității aluatului și a chiflelor aburite și a cercetării asupra noilor făină specială pentru chiflele aburite și, pe baza acestui fapt, a fost stabilit un model de evaluare a adecvării procesării făinii [7]; De exemplu, efectele diferitelor metode de frezare a făinii asupra calității făinii și a chiflelor aburite [7] 81; Efectul compunerii mai multor făini de grâu ceroase asupra calității pâinii aburite [9J și colab.; Zhu, Huang și Khan (2001) au evaluat efectul proteinei de grâu asupra calității aluatului și a pâinii cu aburi nordice și a considerat că gliadina/ glutenina a fost corelată semnificativ negativ cu proprietățile aluatului și calitatea pâinii aburite [LO]; Zhang, et a1. (2007) a analizat corelația dintre conținutul de proteine de gluten, tipul de proteine, proprietățile aluatului și calitatea pâinii aburite și a concluzionat că conținutul subunității cu glutenină cu greutate moleculară mare (1Ligh.Ligh.Molecular-greutate, HMW) și conținutul total de proteine sunt toate legate de calitatea pâinii cu aburi nord. au un impact semnificativ [11].

3) Cercetări privind pregătirea aluatului și tehnologia de fabricare a pâinii cu aburi. Cercetări asupra influenței condițiilor procesului de producție a pâinii aburite asupra calității și optimizării proceselor sale; Liu Changhong și colab. (2009) a arătat că, în procesul de condiționare a aluatului, parametrii procesului, cum ar fi adăugarea apei, timpul de amestecare a aluatului și valoarea pH -ului aluatului au un impact asupra valorii albei a pâinii aburite. Are un impact semnificativ asupra evaluării senzoriale. Dacă condițiile de proces nu sunt adecvate, acesta va face ca produsul să devină albastru, închis sau galben. Rezultatele cercetărilor arată că, în timpul procesului de pregătire a aluatului, cantitatea de apă adăugată atinge 45%, iar timpul de amestecare aluatului este de 5 minute, ~ când valoarea pH -ului al aluatului a fost de 6,5 timp de 10 min, valoarea albă și evaluarea senzorială a chiflelor aburite măsurate de contorul alb au fost cele mai bune. Când rulați aluatul de 15-20 de ori în același timp, aluatul este o suprafață flăcătoare, netedă, elastică și strălucitoare; Când raportul de rulare este 3: 1, foaia de aluat este strălucitoare, iar albul pâinii aburite crește [l la; Li, et a1. (2015) a explorat procesul de producție al aluatului fermentat compus și aplicarea acestuia în procesarea pâinii aburite [13].

4) Cercetări privind îmbunătățirea calității pâinii aburite. Cercetări privind adăugarea și aplicarea îmbunătățirilor calității pâinii aburite; În principal, incluzând aditivi (cum ar fi enzime, emulgatori, antioxidanți, etc.) și alte proteine exogene [14], amidon și amidon modificat [15], etc. Adăugarea și optimizarea procesului corespunzător, este de remarcat în special faptul că în ultimii ani, prin utilizarea unor proteine exogene și alte aditivi, nu a fost dezvoltată cu cerințe, fără gluten (liber. a pacienților cu boală celiacă [16,1 CIT.

5) Conservarea și anti-îmbătrânirea pâinii aburite și a mecanismelor conexe. Pan Lijun și colab. (2010) a optimizat modificatorul compozit cu un efect anti-îmbătrânire bun prin proiectarea experimentală [L nu; Wang, et a1. (2015) a studiat efectele gradului de polimerizare a proteinelor cu gluten, umiditatea și recristalizarea amidonului asupra creșterii durității pâinii aburite, analizând proprietățile fizice și chimice ale pâinii aburite. Rezultatele au arătat că pierderea de apă și recristalizarea amidonului au fost principalele motive pentru îmbătrânirea pâinii aburite [20].

6) Cercetări privind aplicarea noilor bacterii fermentate și a aluatului. Jiang, et a1. (2010) Aplicarea Chaetomium sp. fermentată pentru a produce xilanază (cu termostabil) în pâine aburită [2L '; Gerez, et a1. (2012) a folosit două tipuri de bacterii cu acid lactic în produsele cu făină fermentate și a evaluat calitatea acestora [221; Wu, și colab. (2012) a studiat influența aluatului de acru fermentat de patru tipuri de bacterii cu acid lactic (Lactobacillus plantarum, Lactobacillus, Sanfranciscemis, Lactobacillus brevis și Lactobacillus delbrueckii subsp bulgaricus) asupra calității (volum specific, texturii, a aromelor de fermentare, etc. și Gerez, et a1. (2012) a utilizat caracteristicile de fermentare a două tipuri de bacterii cu acid lactic pentru a accelera hidroliza gliadinei pentru a reduce alergenitatea produselor de făină [24] și alte aspecte.

7) Cercetări privind aplicarea aluatului congelat în pâine aburită.

Printre ele, pâinea aburită este predispusă la îmbătrânire în condiții de depozitare convenționale, ceea ce este un factor important care restricționează dezvoltarea producției de pâine aburită și a industrializării procesării. După îmbătrânire, calitatea pâinii aburite este redusă - textura devine uscată și dură, dreguri, se micșorează și fisuri, calitatea senzorială și aroma se deteriorează, digestia și rata de absorbție scad, iar valoarea nutrițională scade. Acest lucru nu numai că îi afectează durata de valabilitate, dar creează și multe deșeuri. Conform statisticilor, pierderea anuală datorată îmbătrânirii este de 3% din producția produselor cu făină. 7%. Odată cu îmbunătățirea nivelului de viață al oamenilor și a conștientizării sănătății, precum și dezvoltarea rapidă a industriei alimentare, cum să industrializați produsele tradiționale populare de fidea de bază, inclusiv pâine cu aburi și să obțineți produse cu o calitate de înaltă calitate, durată lungă și o conservare ușoară pentru a satisface nevoile cererii în creștere pentru alimentele tehnice în creștere, sigure, sigure, de înaltă calitate și convenabil este o problemă tehnică de lungă durată. Pe baza acestui context, a apărut aluatul înghețat, iar dezvoltarea sa este încă în Ascendent.

1.1.3introducere la aluat congelat

Aluatul congelat este o nouă tehnologie pentru prelucrarea și producerea de produse de făină dezvoltate în anii '50. Se referă în principal la utilizarea făinii de grâu ca principală materie primă și apă sau zahăr ca principale materiale auxiliare. Procesele coapte, ambalate sau neplăcute, înghețate rapid și alte procese fac ca produsul să ajungă într-o stare înghețată, iar în. Pentru produsele înghețate la 18 "C, produsul final trebuie dezghețat, dovedit, gătit etc. [251].

Conform procesului de producție, aluatul congelat poate fi împărțit aproximativ în patru tipuri.

a) Metoda aluatului congelat: aluatul este împărțit într-o singură bucată, înghețat rapid, congelat, dezghețat, dovedit și gătit (coacere, abur, etc.)

b) Metoda de aluat de pre-rezistență și înghețare: aluatul este împărțit într-o parte, o parte este dovedită, una este înghețată rapid, una este înghețată, una este dezghețată, unul este dovedit și unul este gătit (coacere, abur, etc.)

c) Aluatul congelat pre-procesat: aluatul este împărțit într-o singură bucată și format, complet dovedit, apoi gătit (într-o anumită măsură), răcit, înghețat, înghețat, depozitat, dezghețat și gătit (coacere, abur, etc.)

D) Aluatul congelat complet procesat: aluatul este făcut într-o singură bucată și format, apoi complet dovedit, apoi complet fiert, dar înghețat, înghețat și păstrat și încălzit.

Apariția aluatului congelat nu numai că creează condiții pentru industrializarea, standardizarea și producția în lanț a produselor de paste fermentate, ci poate reduce efectiv timpul de procesare, poate îmbunătăți eficiența producției și poate reduce timpul de producție și costurile forței de muncă. Prin urmare, fenomenul de îmbătrânire al alimentelor de paste este inhibat în mod eficient și se obține efectul prelungirii duratei de valabilitate a produsului. Prin urmare, în special în Europa, America, Japonia și alte țări, aluatul congelat este utilizat pe scară largă în pâine albă (pâine), pâine dulce franceză (pâine dulce franceză), brioșă mică (brioșă), rulouri de pâine (rulouri), baguetă franceză (- stick), prăjituri și înghețate

Prăjiturile și alte produse de paste au diferite grade de aplicare [26-27]. Conform statisticilor incomplete, până în 1990, 80% din brutării din Statele Unite au folosit aluat congelat; 50% din brutării din Japonia au folosit și aluat congelat. Secolul XX

În anii 90, a fost introdusă tehnologia de prelucrare a aluatului congelat în China. Odată cu dezvoltarea continuă a științei și tehnologiei și îmbunătățirea continuă a nivelului de viață al oamenilor, tehnologia aluatului congelat are perspective largi de dezvoltare și spațiu uriaș de dezvoltare

1.1.4 Probleme și provocări ale aluatului congelat

Tehnologia de aluat congelat oferă, fără îndoială, o idee fezabilă pentru producția industrializată de alimente tradiționale chinezești, cum ar fi pâinea cu aburi. Cu toate acestea, această tehnologie de procesare are încă unele deficiențe, în special în condiții de timp de îngheț mai lung, produsul final va avea un timp de dovezi mai lung, un volum specific mai mic, o duritate mai mare, pierderea de apă, gustul slab, aroma redusă și deteriorarea calității. În plus, din cauza înghețării

Aluatul este un component (umiditate, proteine, amidon, microorganism, etc.), multifazic (solid, lichid, gaz), multi-scară (macromolecule, molecule mici), interfață cu gaz solid (interfață de gaz solid, interfață de gaze lichide), interfață de detiori de calitate solidă) sunt foarte complexe.

Majoritatea studiilor au descoperit că formarea și creșterea cristalelor de gheață în alimentele congelate este un factor important care duce la deteriorarea calității produsului [291]. Cristalele de gheață nu numai că reduc rata de supraviețuire a drojdiei, dar, de asemenea, slăbesc rezistența la gluten, afectează cristalinitatea și structura gelului de amidon și deteriorează celulele drojdiei și eliberează glutationul reducător, ceea ce reduce și mai mult capacitatea de reținere a gazelor de gluten. În plus, în cazul depozitării congelate, fluctuațiile de temperatură pot determina creșterea cristalelor de gheață din cauza recristalizării [30]. Prin urmare, modul de a controla efectele adverse ale formării și creșterii cristalului de gheață asupra amidonului, glutenului și drojdiei este cheia rezolvării problemelor de mai sus și este, de asemenea, un câmp și direcție de cercetare caldă. În ultimii zece ani, mulți cercetători s -au angajat în această lucrare și au obținut câteva rezultate de cercetare fructuoase. Cu toate acestea, există încă unele lacune și unele probleme nerezolvate și controversate în acest domeniu, care trebuie explorate în continuare, cum ar fi:

a) Cum să restrângem deteriorarea calității aluatului înghețat cu prelungirea timpului de depozitare înghețat, în special modul de control al influenței formării și creșterii cristalelor de gheață asupra structurii și proprietăților celor trei componente principale ale aluatului (amidon, gluten și drojdie), este încă o problemă. Hotspots și probleme fundamentale în acest domeniu de cercetare;

b) Deoarece există anumite diferențe în ceea ce privește tehnologia de prelucrare și producție și formula diferitelor produse cu făină, există încă o lipsă de cercetare privind dezvoltarea aluatului special înghețat corespunzător în combinație cu diferite tipuri de produse;

c) Extindeți, optimizați și utilizați noi îmbunătățiri de calitate a aluatului congelat, care să conducă la optimizarea întreprinderilor de producție și la inovația și controlul costurilor tipurilor de produse. În prezent, trebuie să fie în continuare consolidat și extins în continuare;

d) Efectul hidrocolizilor asupra îmbunătățirii calității produselor de aluat congelat și a mecanismelor conexe trebuie să fie în continuare studiate și explicate în mod sistematic.

1.1.5 Starea de cercetare a aluatului congelat

Având în vedere problemele de mai sus și provocările aluatului congelat, cercetarea inovatoare pe termen lung privind aplicarea tehnologiei de aluat congelat, controlul calității și îmbunătățirea produselor de aluat congelat și mecanismul aferent schimbărilor în structura și proprietățile componentelor materiale în sistemul de aluat congelat și al deteriorării calității, astfel de cercetare este o problemă fierbinte în domeniul cercetării aluatului congelat în ultimii ani. Mai exact, principalele cercetări interne și străine din ultimii ani se concentrează în principal pe următoarele puncte:

I. STUDY Schimbările în structura și proprietățile aluatului congelat cu extinderea timpului de depozitare a înghețului, pentru a explora motivele deteriorării calității produsului, în special efectul cristalizării de gheață asupra macromoleculelor biologice (proteină, amidon etc.), de exemplu, cristalizarea de gheață. Formarea și creșterea și relația sa cu starea și distribuția apei; Modificări ale structurii proteinelor de grâu, conformației și proprietăților [31]; modificări ale structurii și proprietăților amidonului; Modificări ale microstructurii de aluat și a proprietăților conexe etc. 361.

Studiile au arătat că principalele motive pentru deteriorarea proprietăților de procesare a aluatului congelat includ: 1) În timpul procesului de îngheț, supraviețuirea drojdiei și activitatea sa de fermentare sunt semnificativ reduse; 2) Structura de rețea continuă și completă a aluatului este distrusă, ceea ce duce la capacitatea de menținere a aerului al aluatului. iar puterea structurală este mult redusă.

Ii. Optimizarea procesului de producție de aluat congelat, condiții de depozitare congelate și formulă. În timpul producției de aluat congelat, controlul temperaturii, condiții de dovezi, tratament pre-îngheț, rată de îngheț, condiții de îngheț, conținut de umiditate, conținut de proteine de gluten și metode de decongelare vor afecta toate proprietățile de procesare ale aluatului înghețat [37]. În general, ratele de îngheț mai mari produc cristale de gheață care au dimensiuni mai mici și distribuite mai uniform, în timp ce ratele de îngheț mai mici produc cristale de gheață mai mari care nu sunt distribuite uniform. În plus, o temperatură de îngheț mai mică chiar sub temperatura de tranziție a sticlei (CTA) își poate menține eficient calitatea, dar costul este mai mare, iar temperaturile reale de producție și lanț rece sunt de obicei mici. În plus, fluctuația temperaturii de îngheț va provoca recristalizare, ceea ce va afecta calitatea aluatului.

Iii. Utilizarea aditivilor pentru a îmbunătăți calitatea produsului aluatului congelat. Pentru a îmbunătăți calitatea produsului aluatului congelat, mulți cercetători au făcut explorări din perspective diferite, de exemplu, îmbunătățind toleranța la temperatură scăzută a componentelor materiale din aluatul congelat, folosind aditivi pentru a menține stabilitatea structurii rețelei de aluat [45.56], etc. Printre aceștia, utilizarea aditivilor este o metodă eficientă și utilizată pe scară largă. În principal, includ, i) preparate enzimatice, cum ar fi, transglutaminază, o [. Amilază; ii) emulsificatori, cum ar fi Stearatul monogliceridelor, Datem, SSL, CSL, DATEM, etc.; iii) antioxidanți, acid ascorbic, etc.; iv) hidrocolloide polizaharide, cum ar fi guma de guar, galben originalgum, gumă arabă, gumă konjac, alginat de sodiu, etc.; v) alte substanțe funcționale, cum ar fi Xu, ET A1. (2009) a adăugat proteine de structură de gheață la masa de gluten umed în condiții de îngheț și au studiat efectul și mecanismul protector asupra structurii și funcției proteinei de gluten [Y71.

Ⅳ. Creșterea drojdiei antigel și aplicarea noului antigel de drojdie [58-59]. Sasano, et a1. (2013) au obținut tulpini de drojdie tolerante la congelare prin hibridizare și recombinare între diferite tulpini [60-61], și S11i, Yu, & Lee (2013) au studiat un agent de nucleare de gheață biogenă derivat din erwinia erbicani utilizați pentru a proteja viabilitatea de fermentare a drojdiei în condiții de îngheț [62J.

1.1.6 Aplicarea hidrocolizilor în îmbunătățirea calității aluatului congelat

Natura chimică a hidrocolloidului este o polizaharidă, care este compusă din monosacharide (glucoză, ramnoză, arabinoză, manoză etc.) până la 0 [. 1-4. Obligațiune glicozidică sau/și a. 1-"6. Legătură glicozidă sau B. 1-4. Legătură glicozidică și 0 [.1-3. Compusul organic molecular ridicat format prin condensarea legăturii glicozidice are o varietate bogată și poate fi împărțit aproximativ în: ① derivați de celuloză, cum ar fi metil celuloză (MC), carboximetil celuloză (CMC); Gum Konjac, Guar Gum, Gum Arabic; Distribuția apei în sistemul alimentar. Wang Xin și colab. (2007) a studiat efectul adăugării de polizaharide alge și gelatină asupra temperaturii de tranziție a sticlei de aluat [631. Wang Yusheng și colab. (2013) credea că adăugarea compusă a unei varietăți de coloizi hidrofili poate modifica semnificativ fluxul de aluat. Schimbați proprietățile, îmbunătățiți rezistența la tracțiune a aluatului, îmbunătățiți elasticitatea aluatului, dar reduceți extensibilitatea aluatului [ștergeți.

1.1.7hidroxipropil metil celuloză (hidroxipropil metil celuloză, I-IPMC)

Hidroxipropil metil celuloză (hidroxipropil metil celuloză, HPMC) este un derivat natural de celuloză format din hidroxipropil și metil care înlocuiește parțial hidroxil pe lanțul lateral al celulozei [65] (Fig. 1. 1). Farmacopeia Statelor Unite (Farmacopeia Statelor Unite) împarte HPMC în trei categorii în funcție de diferența de grad de substituție chimică pe lanțul lateral al HPMC și gradul de polimerizare moleculară: E (Hypromellose 2910), F (Hypromellose 2906) și K (Hypromellose 2208).

Datorită existenței legăturilor de hidrogen în lanțul molecular liniar și structura cristalină, celuloza are o solubilitate slabă în apă, ceea ce limitează și intervalul său de aplicare. Cu toate acestea, prezența substituenților pe lanțul lateral al HPMC rupe legăturile de hidrogen intramolecular, ceea ce o face mai hidrofilă [66L], care se poate umfla rapid în apă și poate forma o dispersie coloidală groasă stabilă la o legătură scăzută. Ca un coloid hidrofil pe bază de derivat de celuloză, HPMC a fost utilizat pe scară largă în câmpurile materialelor, producției de hârtie, textilelor, cosmeticelor, produselor farmaceutice și alimentelor [6 71]. În special, datorită proprietăților sale unice de termo-gelling reversibile, HPMC este adesea utilizat ca o componentă a capsulei pentru medicamentele cu eliberare controlată; În alimente, HPMC este, de asemenea, utilizat ca agent tensioactiv, îngroșări, emulgatori, stabilizatori etc. și joacă un rol în îmbunătățirea calității produselor conexe și în realizarea funcțiilor specifice. De exemplu, adăugarea de HPMC poate modifica caracteristicile de gelatinizare ale amidonului și poate reduce rezistența la gel a pastei de amidon. , HPMC poate reduce pierderea umidității în alimente, poate reduce duritatea miezului de pâine și poate inhiba eficient îmbătrânirea pâinii.

Deși HPMC a fost utilizat într-o anumită măsură în paste, este utilizat în principal ca agent anti-îmbătrânire și agent de reținere a apei pentru pâine etc., care poate îmbunătăți volumul specific produsului, proprietățile texturii și prelungirea duratei de valabilitate [71.74]. Cu toate acestea, în comparație cu coloidele hidrofile, cum ar fi guma de guar, guma xanthan și alginatul de sodiu [75-771], nu există multe studii privind aplicarea HPMC în aluatul congelat, indiferent dacă poate îmbunătăți calitatea pâinii aburite prelucrate din aluat congelat. Există încă o lipsă de rapoarte relevante cu privire la efectul său.

1.2 Scopul și semnificația de cercetare

În prezent, aplicația și producția pe scară largă a tehnologiei de procesare a aluatului congelat în țara mea în ansamblu este încă în faza de dezvoltare. În același timp, există anumite capcane și deficiențe în aluatul congelat în sine. Acești factori cuprinzători restricționează, fără îndoială, aplicarea și promovarea ulterioară a aluatului congelat. Pe de altă parte, acest lucru înseamnă, de asemenea, că aplicarea aluatului congelat are perspective potențiale și largi, în special din perspectiva combinării tehnologiei de aluat congelat cu producția industrializată de tăiței tradiționali chinezi (non-) hrană cu capse fermentate, pentru a dezvolta mai multe produse care să răspundă nevoilor rezidenților chinezi. Este de o semnificație practică pentru a îmbunătăți calitatea aluatului înghețat pe baza caracteristicilor patiseriei chineze și a obiceiurilor alimentare și este potrivit pentru caracteristicile de procesare ale patiseriei chinezești.

Tocmai pentru că cercetarea de aplicație relevantă a HPMC în tăiței chinezi lipsesc încă relativ. Prin urmare, scopul acestui experiment este de a extinde aplicarea HPMC la aluatul congelat și de a determina îmbunătățirea procesării aluatului congelat de către HPMC prin evaluarea calității pâinii aburite. În plus, a fost adăugat HPMC la cele trei componente principale ale aluatului (proteină de grâu, amidon și lichid de drojdie), iar efectul HPMC asupra structurii și proprietăților proteinei de grâu, amidon și drojdie a fost studiat sistematic. Și să explice problemele sale de mecanism conex, pentru a oferi o nouă cale fezabilă pentru îmbunătățirea calității aluatului congelat, astfel încât să extindă domeniul de aplicare al HPMC în câmpul alimentar și să ofere suport teoretic pentru producerea reală de aluat congelat potrivit pentru fabricarea pâinii cu aburi.

1.3 Conținutul principal al studiului

În general, se crede că aluatul este un sistem tipic complex de materie moale, cu caracteristicile multi-componentelor, multi-interfață, multifazică și multiplă.

Efectele cantității de adăugare și a timpului de depozitare congelat pe structura și proprietățile aluatului congelat, calitatea produselor de aluat congelat (pâine aburită), structura și proprietățile glutenului de grâu, structura și proprietățile amidonului de grâu și activitatea de fermentare a drojdiei. Pe baza considerațiilor de mai sus, în acest subiect de cercetare a fost realizat următorul proiect experimental:

1) Selectați un nou tip de coloid hidrofil, hidroxipropil metilceluloză (HPMC) ca aditiv și studiați cantitatea de adăugare de HPMC în condiții diferite de îngheț (0, 15, 30, 60 de zile; același mai jos). (0%. Proprietățile de procesare a aluatului congelat;

2) Din perspectiva mecanismului de îmbunătățire, efectele diferitelor adăugări de HPMC asupra proprietăților reologice ale masei de gluten umed, tranziția stării apei și structura și proprietățile glutenului de grâu au fost studiate în condiții diferite de depozitare a congelării.

3) Din perspectiva mecanismului de îmbunătățire, au fost studiate efectele diferitelor completări HPMC asupra proprietăților de gelatinizare, proprietăților gelului, proprietăților de cristalizare și proprietăților termodinamice ale amidonului în diferite condiții de depozitare a înghețului.

4) Din perspectiva mecanismului de îmbunătățire, au fost studiate efectele diferitelor completări HPMC asupra activității de fermentare, a ratei de supraviețuire și a conținutului de glutation extracelular de drojdie în diferite condiții de depozitare a congelării.

Capitolul 2 Efectele adiției I-IPMC asupra proprietăților de procesare a aluatului congelat și a calității pâinii aburite

2.1 Introducere

În general, compoziția materială a aluatului utilizat pentru fabricarea produselor cu făină fermentate include în principal substanțe macromoleculare biologice (amidon, proteină), apă anorganică și drojdie de organisme și se formează după hidratare, reticulare și interacțiune. A fost dezvoltat un sistem de materiale stabile și complexe, cu o structură specială. Numeroase studii au arătat că proprietățile aluatului au un impact semnificativ asupra calității produsului final. Prin urmare, prin optimizarea compunerii pentru a îndeplini produsul specific și este o direcție de cercetare pentru a îmbunătăți formularea aluatului și tehnologia calității produsului sau a alimentelor pentru utilizare; Pe de altă parte, îmbunătățirea sau îmbunătățirea proprietăților procesării și conservării aluatului pentru a asigura sau îmbunătăți calitatea produsului este, de asemenea, o problemă importantă de cercetare.

Așa cum am menționat în introducere, adăugarea HPMC la un sistem de aluat și examinarea efectelor sale asupra proprietăților aluatului (Farin, alungire, reologie etc.) și calitatea finală a produsului sunt două studii strâns legate.

Prin urmare, acest design experimental este realizat în principal din două aspecte: efectul adăugării HPMC asupra proprietăților sistemului de aluat congelat și efectul asupra calității produselor cu pâine aburită.

2.2 Materiale și metode experimentale

2.2.1 Materiale experimentale

Zhongyu Gheat Faina Binzhou Zhongyu Food Co., Ltd.; Angel Active Dry Deasty Angel Deast Co., Ltd.; HPMC (gradul de substituție de metil de 28%.30%, gradul de substituție hidroxipropil de 7%.12%) Aladdin (Shanghai) Companie de reactivi chimici; Toți reactivii chimici folosiți în acest experiment sunt de grad analitic;

2.2.2 Instrumente și echipamente experimentale

Numele instrumentului și echipamentului

BPS. 500cl cu cutie constantă de temperatură și umiditate

TA-XT PLUS Tester de proprietate fizică

BSAL24S Electronic analitic Echilibru

DHG. 9070A Cuptor de uscare cu explozie

SM. Mixer de aluat 986s

C21. KT2134 COOURI DE INDUCȚIE

Contor de pulbere. E

Extensometru. E

Descoperire R3 Rheometru de rotație

Q200 Calorimetru de scanare diferențială

FD. 1b. 50 de uscător de îngheț în vid

SX2.4.10 Cuptor de mufe

Kjeltee TM 8400 Analizator automat Kjeldahl de azot Kjeldahl

Producător

Shanghai Yiheng Scientific Instrument Co., Ltd.

Stab Micro Systems, Marea Britanie

Sartorius, Germania

Shanghai Yiheng Scientific Instrument Co., Ltd.

Top Kitchen Appliance Technology Co., Ltd.

Guangdong Midea Life Appliance Manufacturing Co., Ltd.

Brabender, Germania

Brabender, Germania

American Ta Company

American Ta Company

Beijing Bo Yi Kang Experimental Instrument Co., Ltd.

Huang Shi Heng Feng Medical Equipment Co., Ltd.

Compania daneză Foss

2.2.3 Metoda experimentală

2.2.3.3.1 Determinarea componentelor de bază ale făinii

Conform GB 50093.2010, GB 5009.5--2010, GB/T 5009.9.2008, GB50094.2010t78-81], determină componentele de bază ale făinii de grâu-umiditate, proteine, amidon și conținut de cenușă.

2.2.3.3.2 Determinarea proprietăților înflorite ale aluatului

Conform metodei de referință GB/t 14614.2006 Determinarea proprietăților farinacee ale aluatului [821.

2.2.3.3 Determinarea proprietăților de tracțiune ale aluatului

Determinarea proprietăților de tracțiune ale aluatului conform GB/t 14615.2006 [831.

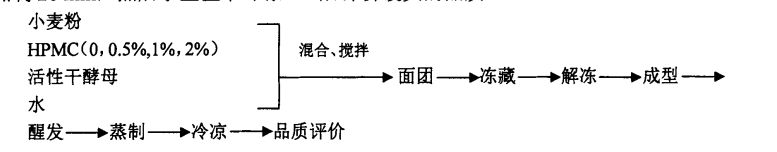

2.2.3.3.4 Producția de aluat congelat

Consultați procesul de fabricare a aluatului de GB/T 17320.1998 [84]. Cântăriți 450 g de făină și 5 g de drojdie uscată activă în vasul mixerului de aluat, amestecați la viteză mică pentru a amesteca complet cele două, apoi adăugați 245 ml de temperatură scăzută (apă distilată (pre-stocat la frigider la 4 ° C timp de 24 de ore pentru a inhiba activitatea de drojdie), mai întâi se agită la viteză mică timp de 1 min, apoi se află la viteză de 4 min timp de a fi format până la aluat / aluat. Porțiune, frământați-l într-o formă cilindrică, apoi sigilați-o cu o pungă cu ziplock și puneți-o. Înghețați la 18 ° C pentru 15, 30 și 60 de zile. grup experimental.

2.2.3.5 Determinarea proprietăților reologice ale aluatului

Scoateți probele de aluat după timpul de îngheț corespunzător, puneți -le într -un frigider la 4 ° C timp de 4 ore, apoi așezați -le la temperatura camerei până când probele de aluat sunt topite complet. Metoda de procesare a eșantionului se aplică și părții experimentale din 2.3.6.

O probă (aproximativ 2 g) a părții centrale a aluatului parțial topit a fost tăiată și plasată pe placa de jos a reometrului (Discovery R3). În primul rând, eșantionul a fost supus scanării dinamice a tulpinilor. Parametrii experimentali specifici au fost stabiliți după cum urmează: S -a utilizat o placă paralelă cu un diametru de 40 mm, decalajul a fost stabilit la 1000 mln, temperatura a fost de 25 ° C, iar intervalul de scanare a fost de 0,01%. 100%, timpul de odihnă al eșantionului este de 10 min, iar frecvența este setată la 1Hz. Regiunea de viscoelasticitate liniară (LVR) a probelor testate a fost determinată prin scanarea tulpinii. Apoi, eșantionul a fost supus unei mături dinamice de frecvență, iar parametrii specifici au fost stabiliți după cum urmează: valoarea tulpinii a fost de 0,5% (în intervalul LVR), timpul de repaus, fixarea utilizată, distanța și temperatura au fost toate în concordanță cu setările parametrilor de măturare a tulpinii. Cinci puncte de date (parcele) au fost înregistrate în curba de reologie pentru fiecare creștere de 10 ori a frecvenței (modul liniar). După fiecare depresie de clemă, excesul de probă a fost răzuit ușor cu o lamă și s -a aplicat un strat de ulei de parafină pe marginea eșantionului pentru a preveni pierderea de apă în timpul experimentului. Fiecare eșantion a fost repetat de trei ori.

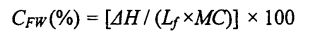

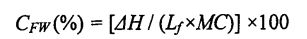

2.2.3.3.6 Conținutul apei congelabile (conținutul apei congelabile, CF determinare internă) în aluat

Cântăriți un eșantion de aproximativ 15 mg din partea centrală a aluatului topit complet, sigilați -l într -un creuzet de aluminiu (potrivit pentru probe lichide) și măsurați -l cu o calorimetrie de scanare diferențială (DSC). Parametrii specifici ai programului sunt setați. După cum urmează: Prima echilibrare la 20 ° C timp de 5 minute, apoi scade la .30 ° C la o viteză de 10 "c/min, mențineți 10 min și, în sfârșit, crește la 25 ° C la o viteză de 5" c/min, gazul de purjare este azot (N2), iar debitul său a fost de 50 ml/min. Folosind creuzetul de aluminiu gol ca referință, curba DSC obținută a fost analizată folosind software -ul de analiză Universal Analysis 2000, iar entalpia de topire (zi) a cristalului de gheață a fost obținută prin integrarea vârfului situat la aproximativ 0 ° C. Conținutul de apă congelabil (CFW) este calculat prin următoarea formulă [85.86]:

Printre ele, 厶 reprezintă căldura latentă a umidității, iar valoarea ei este de 334 j dan; MC (conținutul total de umiditate) reprezintă conținutul total de umiditate în aluat (măsurat conform GB 50093.2010t78]). Fiecare eșantion a fost repetat de trei ori.

2.2.3.7 Producția cu pâine aburită

După timpul de îngheț corespunzător, aluatul congelat a fost scos, mai întâi echilibrat într -un frigider de 4 ° C timp de 4 ore și apoi a fost plasat la temperatura camerei până când aluatul congelat a fost complet dezghețat. Împărțiți aluatul în aproximativ 70 de grame pe porție, frământați -l în formă și apoi puneți -l într -o cutie de temperatură și umiditate constantă și dovedește -l timp de 60 de minute la 30 ° C și o umiditate relativă de 85%. După dovezi, aburiți timp de 20 min, apoi se răcește timp de 1 oră la temperatura camerei pentru a evalua calitatea pâinii aburite.

2.2.3.8 Evaluarea calității pâinii aburite

(1) Determinarea volumului specific de pâine aburită

Conform GB/t 20981.2007 [871, metoda de deplasare a rapidelor a fost utilizată pentru a măsura volumul (lucrările) chiflelor aburite, iar masa (M) a chiflelor aburite a fost măsurată folosind un echilibru electronic. Fiecare eșantion a fost replicat de trei ori.

Volumul specific pâinii cu aburi (cm3 / g) = volumul pâinii aburite (cm3) / masa de pâine aburită (G)

(2) Determinarea proprietăților de textură ale miezului de pâine aburită

Consultați metoda SIM, Noor Aziah, Cheng (2011) [88] cu modificări minore. Un eșantion de 20x 20 x 20 mn'13 de pâine aburită a fost tăiat din zona centrală a pâinii aburite, iar TPA (analiza profilului de textură) a pâinii aburite a fost măsurată de un tester de proprietate fizică. Parametri specifici: Sonda este P/100, rata de pre-măsurare este de 1 mm/s, rata de măsurare medie este de 1 mm/s, rata post-măsurare este de 1 mm/s, variabila de deformare a compresiei este de 50%, iar intervalul de timp între două compresii este de 30 s, forța de declanșare este de 5 g. Fiecare eșantion a fost repetat de 6 ori.

2.2.3.3.9 Prelucrarea datelor

Toate experimentele au fost repetate de cel puțin trei ori, dacă nu se specifică altfel, iar rezultatele experimentale au fost exprimate ca media (media) ± abaterea standard (abaterea standard). SPSS Statistic 19 a fost utilizată pentru analiza varianței (analiza varianței, ANOVA), iar nivelul de semnificație a fost O. 05; Folosiți Origin 8.0 pentru a desena diagrame relevante.

2.3 Rezultate experimentale și discuții

2.3.1 Indicele de compoziție de bază al făinii de grâu

Tab 2.1 Conținutul constituentului elementar al făinii de grâu

2.3.2 Efectul adăugării I-IPMC asupra proprietăților farinacee ale aluatului

Așa cum se arată în tabelul 2.2, odată cu creșterea adaosului HPMC, absorbția apei a aluatului a crescut semnificativ, de la 58,10% (fără a adăuga aluat HPMC) la 60,60% (adăugând 2% HPMC aluat). În plus, adăugarea de HPMC a îmbunătățit timpul de stabilitate a aluatului de la 10,2 min (gol) la 12,2 min (adăugat 2% HPMC). Cu toate acestea, odată cu creșterea adaosării HPMC, atât timpul de formare a aluatului, cât și gradul de slăbire aluatului au scăzut semnificativ, de la aluatul gol formând timp de 2,10 min și gradul de slăbire de 55,0 FU, respectiv, până la adăugarea de 2% HPMC, timpul de formare a aluatului a fost de 1 .50 min și slăbirea gradului de 18,0 FU, a scăzut cu 28,57% și 67.27%.

Because HPMC has strong water retention and water holding capacity, and is more absorbent than wheat starch and wheat gluten [8"01, therefore, the addition of HPMC improves the water absorption rate of the dough. The dough forming time is when the dough consistency reaches 500 The time required for FU, the addition of HPMC reduces the dough formation time, which indicates that the addition of HPMC promotes the formation of Aluatul de aluat. HPMC poate juca un rol în stabilizarea consistenței aluatului.

NOTĂ: Literele mici de subsecțiune diferite din aceeași coloană indică o diferență semnificativă (p <0.05)

2.3.3 Efectul adăugării HPMC asupra proprietăților de tracțiune a aluatului

Proprietățile de tracțiune ale aluatului pot reflecta mai bine proprietățile de procesare ale aluatului după dovezi, inclusiv extensibilitatea, rezistența la tracțiune și raportul de întindere al aluatului. Proprietățile de tracțiune ale aluatului sunt atribuite extensiei moleculelor de glutenină în extensibilitatea aluatului, deoarece reticularea lanțurilor moleculare de glutenină determină elasticitatea aluatului [921]. Termonia, Smith (1987) [93] credea că alungirea polimerilor depinde de două procese cinetice chimice, adică ruperea legăturilor secundare între lanțurile moleculare și deformarea lanțurilor moleculare reticulate. Atunci când rata de deformare a lanțului molecular este relativ scăzută, lanțul molecular nu poate face față suficient și rapid cu stresul generat de întinderea lanțului molecular, ceea ce la rândul său duce la ruperea lanțului molecular, iar lungimea de extensie a lanțului molecular este de asemenea scurtă. Doar atunci când rata de deformare a lanțului molecular poate asigura că lanțul molecular poate fi deformat rapid și suficient, iar nodurile de legătură covalentă din lanțul molecular nu vor fi rupte, alungirea polimerului poate fi crescută. Prin urmare, modificarea deformării și a comportamentului de alungire a lanțului proteic de gluten va avea un impact asupra proprietăților de tracțiune ale aluatului [92].

Tabelul 2.3 listează efectele diferitelor cantități de HPMC (O, 0,5%, 1%și 2%) și diferite dovezi de 1'9 (45 min, 90 min și 135 min) pe proprietățile de tracțiune a aluatului (energie, rezistență la întindere, rezistență la întindere maximă, alungire, raport de întindere și raport maxim de întindere). Rezultatele experimentale arată că proprietățile de tracțiune ale tuturor eșantioanelor de aluat cresc odată cu prelungirea timpului de dovezi, cu excepția alungirii care scade odată cu prelungirea timpului de dovezi. Pentru valoarea energetică, de la 0 la 90 min, valoarea energetică a restului eșantioanelor de aluat a crescut treptat, cu excepția adăugării de 1% HPMC, iar valoarea energetică a tuturor probelor de aluat a crescut treptat. Nu au existat modificări semnificative. Acest lucru arată că, atunci când timpul de dovedire este de 90 min, se formează complet structura de rețea a aluatului (reticulare între lanțurile moleculare). Prin urmare, timpul de dovedire este extins în continuare și nu există nicio diferență semnificativă în valoarea energetică. În același timp, acest lucru poate oferi, de asemenea, o referință pentru determinarea timpului de dovedire a aluatului. Pe măsură ce timpul de dovedire se prelungește, se formează mai multe legături secundare între lanțurile moleculare și lanțurile moleculare sunt mai strâns reticulate, astfel încât rezistența la tracțiune și rezistența maximă la tracțiune cresc treptat. În același timp, rata de deformare a lanțurilor moleculare a scăzut, de asemenea, odată cu creșterea legăturilor secundare între lanțurile moleculare și reticularea mai strânsă a lanțurilor moleculare, ceea ce a dus la scăderea alungitării aluatului cu prelungirea excesivă a timpului de dovezi. Creșterea rezistenței la tracțiune/rezistența maximă la tracțiune și scăderea alungitării au dus la o creștere a raportului de tracțiune/maxim de tracțiune la tracțiune.

Cu toate acestea, adăugarea de HPMC poate suprima eficient tendința de mai sus și poate schimba proprietățile de tracțiune ale aluatului. Odată cu creșterea adaosului HPMC, rezistența la tracțiune, rezistența maximă la tracțiune și valoarea energetică a aluatului au scăzut în mod corespunzător, în timp ce alungirea a crescut. Specifically, when the proofing time was 45 min, with the increase of HPMC addition, the dough energy value decreased significantly, from 148.20-J: 5.80 J (blank) to 129.70-J respectively: 6.65 J (add 0.5% HPMC), 120.30 ± 8.84 J (add 1% HPMC), and 110.20-a: 6.58

J (2% HPMC adăugat). În același timp, rezistența maximă la tracțiune a aluatului a scăzut de la 674,50-A: 34.58 BU (semifabricat) la 591,80-A: 5,87 BU (adăugând 0,5% HPMC), 602,70 ± 16,40 BU (1% HPMC) și 515.40-A: 7,78 BU (adăugat 2% HPMC). Cu toate acestea, alungirea aluatului a crescut de la 154,75+7,57 miti (blank) la 164,70-A: 2,55 m/rl (adăugând 0,5% HPMC), 162,90-A: 4 .05 min (1% hpmc adăugat) și 1 67,20-A: 1,98 min (2% hpmc adăugat). Acest lucru se poate datora creșterii conținutului de apă plastifiant prin adăugarea de HPMC, ceea ce reduce rezistența la deformarea lanțului molecular proteic de gluten sau interacțiunea dintre HPMC și lanțul molecular al proteinei de gluten își schimbă comportamentul de întindere, care la rândul său afectează aluatul, care va afecta proprietățile (eG, și crește extensibilitatea) produs final.

2.3.4 Efectele cantității de adăugare HPMC și a timpului de depozitare a înghețului pe proprietățile reologice ale aluatului

Proprietățile reologice ale aluatului sunt un aspect important al proprietăților aluatului, care pot reflecta în mod sistematic proprietățile cuprinzătoare ale aluatului, cum ar fi viscoelasticitatea, stabilitatea și caracteristicile de procesare, precum și modificările proprietăților în timpul procesării și stocării.

Fig 2.1 Efectul adăugării HPMC asupra proprietăților reologice ale aluatului congelat

Figure 2.1 shows the change of storage modulus (elastic modulus, G') and loss modulus (viscous modulus, G") of dough with different HPMC content from 0 days to 60 days. The results showed that with the prolongation of freezing storage time, the G' of the dough without adding HPMC decreased significantly, while the change of G" was relatively small, and the /an Q (G''/G') increased. Acest lucru se poate datora faptului că structura de rețea a aluatului este deteriorată de cristale de gheață în timpul depozitării congelării, ceea ce reduce rezistența structurală și astfel modulul elastic scade semnificativ. Cu toate acestea, odată cu creșterea adaosului HPMC, variația G 'a scăzut treptat. În special, când cantitatea adăugată de HPMC a fost de 2%, variația lui G 'a fost cea mai mică. Acest lucru arată că HPMC poate inhiba eficient formarea de cristale de gheață și creșterea mărimii cristalelor de gheață, reducând astfel deteriorarea structurii aluatului și menținând rezistența structurală a aluatului. În plus, valoarea G 'a aluatului este mai mare decât cea a aluatului de gluten umed, în timp ce valoarea g "a aluatului este mai mică decât cea a aluatului de gluten umed, în principal pentru că aluatul conține o cantitate mare de amidon, care poate fi adsorbită și dispersată pe structura rețelei de gluten. Își crește rezistența în timp ce păstrează în exces.

2.3.5 Efectele cantității de adăugare HPMC și a timpului de depozitare a înghețului pe conținutul de apă congelabil (OW) în aluat congelat

Nu toată umiditatea din aluat poate forma cristale de gheață la o anumită temperatură scăzută, care este legată de starea umidității (flux liber, restricționat, combinat cu alte substanțe etc.) și mediul său. Apa congelabilă este apa din aluat care poate suferi o transformare în fază pentru a forma cristale de gheață la temperaturi scăzute. Cantitatea de apă congelabilă afectează în mod direct numărul, dimensiunea și distribuția formării de cristal de gheață. În plus, conținutul de apă congelabil este, de asemenea, afectat de schimbările de mediu, cum ar fi extinderea timpului de depozitare a înghețării, fluctuația temperaturii de depozitare a înghețului și schimbarea structurii și proprietăților sistemului de materiale. Pentru aluatul înghețat fără HPMC adăugat, odată cu prelungirea timpului de depozitare a înghețului, siliciul Q a crescut semnificativ, de la 32,48 ± 0,32% (depozitare înghețată timp de 0 zile) la 39,13 ± 0,64% (depozitare congelată timp de 0 zile). Tibetan timp de 60 de zile), rata de creștere a fost de 20,47%. Cu toate acestea, după 60 de zile de depozitare congelată, odată cu creșterea adaosului HPMC, rata de creștere a CFW a scăzut, urmată de 18,41%, 13,71%și 12,48%(tabelul 2,4). În același timp, O∥ al aluatului nef-a scăzut a scăzut corespunzător cu creșterea cantității de HPMC adăugate, de la 32.48A-0,32% (fără a adăuga HPMC) la 31,73 ± 0,20% la rândul său. (adăugând 0,5% HPMC), 3 1,29+0,03% (adăugând 1% HPMC) și 30,44 ± 0,03% (adăugând 2% HPMC) capacitate de reținere a apei, inhibă fluxul liber de apă și reduce cantitatea de apă care poate fi înghețată. În procesul de depozitare a înghețului, împreună cu recristalizarea, structura aluatului este distrusă, astfel încât o parte a apei necorespunzătoare este transformată în apă congelabilă, crescând astfel conținutul de apă congelabilă. Cu toate acestea, HPMC poate inhiba în mod eficient formarea și creșterea cristalelor de gheață și poate proteja stabilitatea structurii aluatului, inhibând astfel efectiv creșterea conținutului de apă congelabil. Acest lucru este în concordanță cu legea de schimbare a conținutului de apă congelabil în aluatul de gluten umed congelat, dar, deoarece aluatul conține mai mult amidon, valoarea CFW este mai mică decât valoarea G∥ determinată de aluatul de gluten umed (tabelul 3.2).

2.3.6 Efectele adăugării și înghețului I'IPMC asupra calității pâinii aburite

2.3.6.1 Influența cantității de adăugare HPMC și a timpului de depozitare congelat pe volumul specific de pâine aburită

Volumul specific de pâine aburită poate reflecta mai bine aspectul și calitatea senzorială a pâinii aburite. Cu cât volumul specific este mai mare al pâinii aburite, cu atât volumul este mai mare al pâinii aburite de aceeași calitate, iar volumul specific are o anumită influență asupra aspectului, culorii, texturii și evaluării senzoriale a alimentelor. În general, chiflele aburite cu un volum specific mai mare sunt, de asemenea, mai populare în rândul consumatorilor într -o anumită măsură.

Fig 2.2 Efectul adăugării HPMC și depozitarea congelată asupra volumului specific de pâine cu aburi chinezești

Volumul specific de pâine aburită poate reflecta mai bine aspectul și calitatea senzorială a pâinii aburite. Cu cât volumul specific este mai mare al pâinii aburite, cu atât volumul este mai mare al pâinii aburite de aceeași calitate, iar volumul specific are o anumită influență asupra aspectului, culorii, texturii și evaluării senzoriale a alimentelor. În general, chiflele aburite cu un volum specific mai mare sunt, de asemenea, mai populare în rândul consumatorilor într -o anumită măsură.

Cu toate acestea, volumul specific al pâinii aburite obținute din aluat congelat a scăzut odată cu prelungirea timpului de depozitare congelat. Printre ele, volumul specific al pâinii aburite obținute din aluatul congelat fără a adăuga HPMC a fost de 2,835 ± 0,064 cm3/g (depozitare congelată). 0 zile) până la 1,495 ± 0,070 cm3/g (depozitare congelată timp de 60 de zile); În timp ce volumul specific de pâine aburită obținut din aluat congelat adăugat cu 2% HPMC a scăzut de la 3,160 ± 0,041 cm3/g la 2,160 ± 0,041 cm3/g. 451 ± 0,033 cm3/g, prin urmare, volumul specific al pâinii aburite obținute din aluatul înghețat adăugat cu HPMC a scăzut odată cu creșterea cantității adăugate. Deoarece volumul specific de pâine aburită nu este afectat numai de activitatea de fermentare a drojdiei (producția de gaze de fermentație), capacitatea moderată de păstrare a gazelor a structurii rețelei de aluat are, de asemenea, un impact important asupra volumului specific al produsului final [96'9 citat. Rezultatele de măsurare ale proprietăților reologice de mai sus arată că integritatea și rezistența structurală a structurii rețelei de aluat sunt distruse în timpul procesului de depozitare a înghețului, iar gradul de daune este intensificat odată cu prelungirea timpului de depozitare a înghețului. În timpul procesului, capacitatea sa de reținere a gazelor este slabă, ceea ce la rândul său duce la o scădere a volumului specific al pâinii aburite. Cu toate acestea, adăugarea de HPMC poate proteja mai eficient integritatea structurii rețelei de aluat, astfel încât proprietățile de reținere a aluatului să fie mai bine menținute, prin urmare, în O. în perioada de depozitare congelată de 60 de zile, odată cu creșterea adăugării HPMC, volumul specific al pâinii aburite corespunzătoare a scăzut treptat.

2.3.6.2 Efectele cantității de adăugare HPMC și a timpului de depozitare congelat pe proprietățile texturii pâinii aburite

TPA (analize de profil textural) Testul de proprietate fizică poate reflecta în mod cuprinzător proprietățile mecanice și calitatea alimentelor pentru paste, inclusiv duritate, elasticitate, coeziune, mestecare și rezistență. Figura 2.3 prezintă efectul adăugării HPMC și a timpului de îngheț asupra durității pâinii aburite. Rezultatele arată că pentru aluatul proaspăt fără tratament de îngheț, odată cu creșterea adaosului HPMC, duritatea pâinii aburite crește semnificativ. a scăzut de la 355,55 ± 24,65g (probă necompletată) la 310,48 ± 20,09 g (adăugați O.5% HPMC), 258,06 ± 20,99 g (adăugați 1% T-IPMC) și 215,29 + 13,37 g (2% HPMC adăugat). Aceasta poate fi legată de creșterea volumului specific de pâine aburită. În plus, așa cum se poate observa din figura 2.4, pe măsură ce cantitatea de HPMC a adăugat crește, izvorul pâinii aburite obținute din aluat proaspăt crește semnificativ, de la 0,968 ± 0,006 (semifabricat) la 1, respectiv. .020 ± 0,004 (adăugați 0,5% HPMC), 1,073 ± 0,006 (adăugați 1% I-IPMC) și 1,176 ± 0,003 (adăugați 2% HPMC). Modificările durității și elasticității pâinii aburite au indicat că adăugarea de HPMC ar putea îmbunătăți calitatea pâinii aburite. Acest lucru este în concordanță cu rezultatele cercetării din Rosell, Rojas, Benedito de Barber (2001) [95] și Barcenas, Rosell (2005) [viermi], adică HPMC poate reduce semnificativ duritatea pâinii și poate îmbunătăți calitatea pâinii.

Fig 2.3 Efectul adăugării HPMC și depozitarea congelată pe duritatea pâinii cu aburi chinezești

Pe de altă parte, odată cu prelungirea timpului de depozitare înghețat al aluatului congelat, duritatea pâinii aburite făcute de acesta a crescut semnificativ (p <0,05), în timp ce elasticitatea a scăzut semnificativ (p <0,05). Cu toate acestea, duritatea chiflelor aburite făcute din aluat congelat fără HPMC adăugat a crescut de la 358.267 ± 42,103 g (depozitare înghețată timp de 0 zile) la 1092.014 ± 34,254 g (depozitare congelată timp de 60 de zile);

Duritatea pâinii aburite din aluat congelat cu 2% HPMC a crescut de la 208.233 ± 15,566 g (depozitare înghețată timp de 0 zile) la 564.978 ± 82,849 g (depozitare congelată timp de 60 de zile). Fig 2.4 Efectul adăugării HPMC și depozitarea congelată pe izvorul pâinii cu aburi chinezești din punct de vedere al elasticității, elasticitatea pâinii aburite obținute din aluat congelat fără a adăuga HPMC a scăzut de la 0,968 ± 0,006 (îngheț timp de 0 zile) la 0,689 ± 0,022 (înghețat timp de 60 de zile); Frozen cu 2% HPMC a adăugat elasticitatea chiflelor aburite din aluat a scăzut de la 1,176 ± 0,003 (îngheț timp de 0 zile) la 0,962 ± 0,003 (îngheț timp de 60 de zile). Evident, rata de creștere a durității și scăderea ratei de elasticitate au scăzut odată cu creșterea cantității adăugate de HPMC în aluatul înghețat în perioada de depozitare înghețată. Acest lucru arată că adăugarea de HPMC poate îmbunătăți eficient calitatea pâinii aburite. În plus, tabelul 2.5 listează efectele adăugării HPMC și a timpului de depozitare congelat pe alți indici de textură a pâinii aburite. ) nu a avut nicio schimbare semnificativă (p> 0.05); Cu toate acestea, la 0 zile de îngheț, odată cu creșterea adăugării HPMC, gumnirea și mestecarea au scăzut semnificativ (P

Pe de altă parte, odată cu prelungirea timpului de îngheț, coeziunea și forța de restaurare a pâinii aburite au scăzut semnificativ. Pentru pâinea aburită obținută din aluat congelat fără a adăuga HPMC, coeziunea sa a fost crescută cu O. 86-4-0.03 g (depozitare congelată 0 zile) a fost redusă la 0,49+0,06 g (depozitare înghețată timp de 60 de zile), în timp ce forța de restaurare a fost redusă de la 0,48+0,04 g (stocare congelată timp de 0 zile) la 0,17 ± 0,01 (depozitare înghețată pentru 0 zile) 60 zile); Cu toate acestea, pentru chiflele aburite obținute din aluat congelat cu 2% HPMC adăugat, coeziunea a fost redusă de la 0,93+0,02 g (0 zile înghețate) la 0,61+0,07 g (depozitare înghețată timp de 60 de zile), în timp ce forța de restaurare a fost redusă de la 0,53+0,01 g (stocare înghețată timp de 6 zile) la 0,27+4-0.02 (stocare înghețată timp de 60 zile). În plus, odată cu prelungirea timpului de depozitare congelat, lipsa și mestecarea pâinii aburite au crescut semnificativ. Pentru pâinea aburită obținută din aluat congelat fără a adăuga HPMC, lipiciul a fost crescut cu 336,54+37. 24 (0 zile de depozitare congelată) au crescut la 1232,86 ± 67,67 (60 de zile de depozitare congelată), în timp ce mestecarea a crescut de la 325,76+34,64 (0 zile de depozitare înghețată) la 1005,83+83,95 (înghețat timp de 60 de zile); Cu toate acestea, pentru chiflele aburite obținute din aluat congelat cu 2% HPMC adăugat, lipiciul a crescut de la 206,62+1 1,84 (înghețat timp de 0 zile) la 472,84. 96+45,58 (depozitare congelată timp de 60 de zile), în timp ce mestecarea a crescut de la 200,78+10,21 (depozitare congelată timp de 0 zile) la 404,53+31,26 (depozitare congelată timp de 60 de zile). Acest lucru arată că adăugarea de HPMC poate inhiba în mod eficient modificările proprietăților de textură ale pâinii aburite cauzate de depozitarea înghețării. În plus, modificările proprietăților de textură ale pâinii aburite cauzate de depozitarea înghețării (cum ar fi creșterea lipsei și a mestecării și scăderea forței de recuperare), există, de asemenea, o anumită corelație internă cu schimbarea volumului specific pâinii aburite. Astfel, proprietățile aluatului (de exemplu, farinaritatea, alungirea și proprietățile reologice) pot fi îmbunătățite prin adăugarea HPMC la aluatul congelat, iar HPMC inhibă formarea, creșterea și redistribuirea cristalelor de gheață (procesul de recristalizare), ceea ce face ca aluatul congelat

2.4 Rezumatul capitolului

Hidroxipropil metilceluloză (HPMC) este un fel de coloid hidrofil, iar cercetarea aplicației sale în aluat congelat cu alimente de paste în stil chinezesc (cum ar fi pâinea aburită), deoarece produsul final încă lipsește. Scopul principal al acestui studiu este de a evalua efectul îmbunătățirii HPMC prin investigarea efectului adăugării HPMC asupra proprietăților de procesare a aluatului congelat și a calității pâinii aburite, astfel încât să ofere un suport teoretic pentru aplicarea HPMC în pâinea aburită și alte produse din făină de stil chinezesc. Rezultatele arată că HPMC poate îmbunătăți proprietățile farinacee ale aluatului. Când cantitatea de adăugare de HPMC este de 2%, rata de absorbție a apei a aluatului crește de la 58,10%în grupul de control la 60,60%; 2 min a crescut la 12,2 min; În același timp, timpul de formare a aluatului a scăzut de la 2,1 min în grupul de control la 1,5 mori; Gradul de slăbire a scăzut de la 55 FU în grupul de control la 18 FU. În plus, HPMC a îmbunătățit și proprietățile de tracțiune ale aluatului. Odată cu creșterea cantității de HPMC adăugate, alungirea aluatului a crescut semnificativ; redus semnificativ. În plus, în perioada de depozitare congelată, adăugarea de HPMC a redus rata de creștere a conținutului de apă congelabil în aluat, inhibând astfel deteriorarea structurii rețelei de aluat cauzate de cristalizarea de gheață, menținând stabilitatea relativă a viscoelasticității aluatului și integritatea structurii rețelei, îmbunătățind astfel stabilitatea structurii rețelei de aluat. Calitatea produsului final este garantată.

Pe de altă parte, rezultatele experimentale au arătat că adăugarea de HPMC a avut, de asemenea, un efect de control al calității și un efect de îmbunătățire asupra pâinii aburite obținute din aluat congelat. Pentru eșantioanele nefrozen, adăugarea de HPMC a crescut volumul specific al pâinii aburite și a îmbunătățit proprietățile de textură ale pâinii aburite - a redus duritatea pâinii aburite, a crescut elasticitatea și, în același timp În plus, adăugarea de HPMC a inhibat deteriorarea calității chiflelor aburite obținute din aluat congelat cu prelungirea timpului de depozitare a înghețului - reducerea gradului de creștere a durității, lipiciului și mestecării chiflelor aburite, precum și reducerea elasticității chiflelor aburite, scăderea forței de coere și de recuperare.

În concluzie, acest lucru arată că HPMC poate fi aplicat la procesarea aluatului congelat cu pâine aburită ca produs final și are ca efect menținerea și îmbunătățirea mai bună a calității pâinii aburite.

Capitolul 3 Efectele adăugării HPMC asupra structurii și proprietăților glutenului de grâu în condiții de îngheț

3.1 Introducere

Glutenul de grâu este cea mai abundentă proteină de depozitare din cerealele de grâu, reprezentând mai mult de 80% din proteina totală. Conform solubilității componentelor sale, aceasta poate fi împărțită aproximativ în glutenină (solubilă în soluție alcalină) și gliadină (solubilă în soluție alcalină). în soluție de etanol). Printre ele, greutatea moleculară (MW) a gluteninei este de până la 1x107DA și are două subunități, care pot forma legături disulfide intermoleculare și intramoleculare; În timp ce greutatea moleculară a gliadinei este doar 1x104DA și există o singură subunitate, care poate forma molecule legătura internă de disulfură [100]. Campos, Steffe, & Ng (1 996) au împărțit formarea aluatului în două procese: intrare de energie (proces de amestecare cu aluat) și asociere de proteine (formarea structurii rețelei de aluat). În general, se crede că în timpul formării aluatului, glutenina determină elasticitatea și rezistența structurală a aluatului, în timp ce gliadina determină vâscozitatea și fluiditatea aluatului [102]. Se poate observa că proteina de gluten are un rol indispensabil și unic în formarea structurii rețelei de aluat și înzestrează aluatul cu coeziune, viscoelasticitate și absorbția apei.

În plus, din punct de vedere microscopic, formarea structurii tridimensionale de rețea a aluatului este însoțită de formarea de legături covalente intermoleculare și intramoleculare (cum ar fi legăturile de disulfură) și legăturile non-covalente (cum ar fi legăturile de hidrogen, forțele hidrofobe) [103]. Deși energia legăturii secundare

Cantitatea și stabilitatea sunt mai slabe decât legăturile covalente, dar joacă un rol important în menținerea conformației glutenului [1041].